Osoby zainteresowane różnymi powłokami, bardzo często muszą określić ich grubość. Grubość powłoki definiuje się jako odległość nałożonego pokrycia od podłoża. Pomiary grubości wykonujemy na mokro – kiedy powłoka jest nałożona na podłoże ale jeszcze nie wyschła (nie utwardziła się) i na sucho – kiedy powłoka jest już utwardzona. W zasadzie z punktu widzenia praktycznego grubość powłoki powinna nas zawsze interesować, choćby po to by określić zużycie farby. Ale nie ten parametr jest najważniejszy. W przypadku powłok antykorozyjnych przyjęto uważać, że im grubsza powłoka tym lepiej, nie do końca jest to prawda. Jeśli weźmiemy pod uwagę efekt barierowy powłoki, to istotnie, możemy znaleźć korelację między grubością a wzmocnieniem bariery – wszak to grubsza warstwa (droga) do pokonania przez wilgoć, gazy, etc. do podłoża. W zasadzie to miarą jakości powłok antykorozyjnych jest szczelność. Wracając do grubości, to dzięki nim możemy oszacować potrzebną ilość farb do pomalowania danej powierzchni. Po malowaniu zaś sprawdzając rzeczywistą grubość powłoki (czy też systemu powłokowego), wartości zmierzone stanowią dokumentację powykonawczą.

Jakimi sposobami można mierzyć grubość powłoki? Z pomocą przychodzi norma ISO 2808, która opisuje narzędzia i urządzenia do pomiaru na mokro i sucho grubości nakładanych wyrobów malarskich. Chcąc natomiast zaznajomić się z możliwościami pomiaru grubości powłok metalowych, należy zapoznać się z normą ISO 3882, która stosuje podział na niszczące i nieniszczące badania.

- Powłoki malarskie

Nakładając wyroby malarskie, zgodnie z norma ISO 2808 oznaczenie ich grubości na mokro WFT (z ang. Wet Film Thickness), można wykonać na kilka sposobów. Metodą nr 2 – grawimetryczną, czyli na podstawie różnicy mas, metodą 3 – fototermiczną, a więc z wykorzystaniem właściwości termicznych oraz metodą 1 – najbardziej popularną w świecie ciężkiej antykorozji, a mianowicie technikami mechanicznymi. Oznaczenie wykonuje się grzebieniem malarskim (metoda 1A), czasem krążkiem (metoda 1B), a najrzadziej przyrządem tarczowym (metoda 1C).

W odniesieniu do pomiaru grubości powłok suchych DFT (z ang. Dry Film Thickness), norma ISO 2808 opisuje wiele sposobności, między innymi metody mechaniczne, czyli za pomocą narzędzi takich jak głębokościomierz (metoda 4B), mikrometr (metoda 4A) czy skaner profilu powierzchni (metoda 4C). Wymienia badanie metodą 5 – grawimetryczną, czyli na podstawie różnicy mas elementu przed i po malowaniu, a także pomiar grubości metodą 8 – radiologiczną czy fototermiczną (metoda 9). Wspomniane wyżej sposoby są niepraktyczne dla pracownika i inspektora branży antykorozyjnej. Przydatne bardziej w laboratoriach badawczych i przemysłowych.

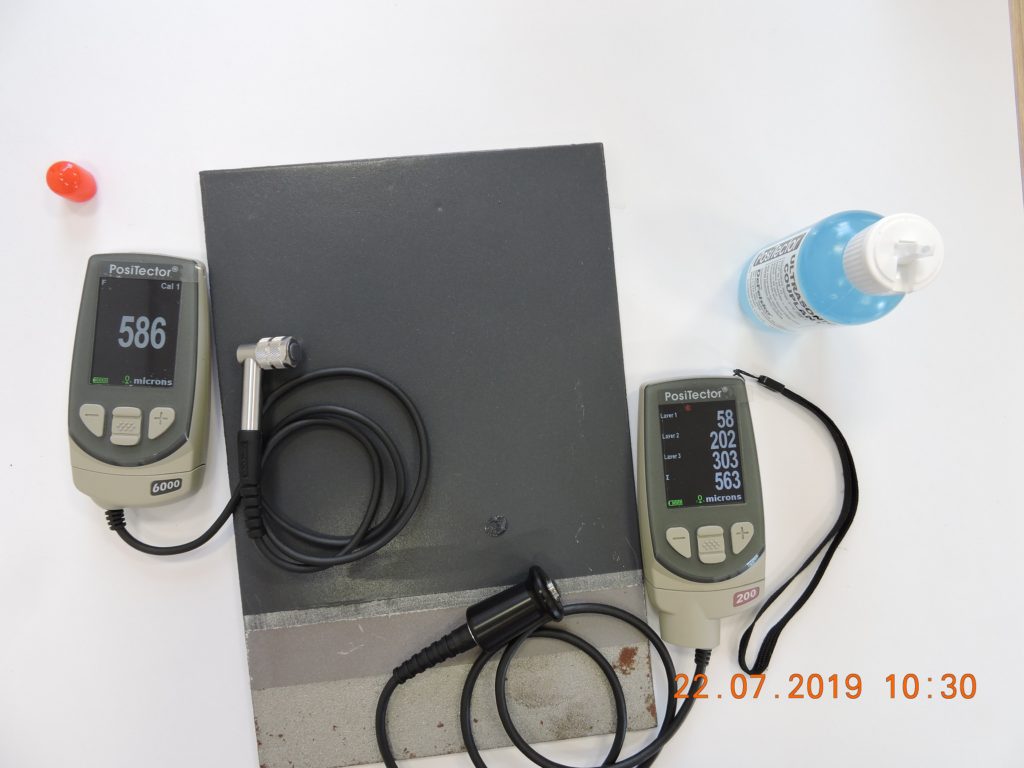

Dostępne metody optyczne, czyli za pomocą nacięcia poprzecznego (metoda 6A) lub klinowego (metoda 6B), to badanie znane inspektorom, podobnie jak coraz bardziej popularna metoda 10 – akustyczna, wykorzystująca ultradźwięki. Norma wymienia jeszcze jedną metodę oznaczania grubości, która jest najpopularniejsza ze wszystkich wyżej wymienionych, a mianowicie metoda z wykorzystaniem indukcji magnetycznej (metoda 7C) i prądów wirowych (metoda 7D). Mierniki elektroniczne, którymi na co dzień posługują się pracownicy obcujący z powłokami, wykorzystują wspomnianą zasadę do podawania odczytów grubości. Aktualnie rzadko stosowane są przyrządy wykorzystujące metodę magnetyczną (metoda 7A) tzw. banany. Pojedynczy pomiar zajmuje sporo czasu i należy go zanotować, celem otrzymania serii pomiarów.

Uwaga! Mierniki wykorzystujące do badania grubości pole magnetyczne, indukcje magnetyczną, strumień magnetyczny czy prądy wirowe charakteryzują się wrażliwością na czynniki zakłócające poprawne wskazania miernika np. grubość badanej powłoki, materiał – jego przewodność elektryczna, temperatura, krzywizna materiału, chropowatość powierzchni, czystość i nacisk sondy a także inne pola elektromagnetyczne zakłócające sygnał sondy. Wspominając to zagadnienie koniecznie warto wspomnieć o normie ISO 2630, która choć zajmuje się tematem pomiaru grubości powłok nieprzewodzących na podłożach niemagnetycznych, przewodzących elektryczność z wykorzystaniem prądów wirowych, to w obszerny sposób opisuje czynniki wpływające na niepewność pomiaru. Jednym z najsilniej wpływających czynników na odczyty to samo podłoże, dlatego tak ważne jest poprawne wykonanie kalibracji, a mianowicie konieczność kontroli ustawień miernika i pomiary grubości na tym samym materiale. Przywołany dokument dedykowany jest głównie tlenkowym powłokom wytwarzanym przez anodowanie jeżeli ich grubości pozwalają na zastosowanie tej metody badawczej ale ocenimy z powodzeniem także grubość powłok z materiałów takich jak: wyroby malarskie (farby i lakiery), farby proszkowe, wykładziny, pokrycia ceramiczne, a nawet metale do galwanizacji w kombinacji z odpowiednim podłożem.

- Powłoki metalowe

Do metod nieniszczących, według ISO 3882, którymi możemy zbadać grubość powłoki metalowej, zaliczamy metodę β (beta) – odbiciową czy spektrometrii rentgenowskiej. Dla malarzy i inspektorów branży przemysłowej nie są znaczące. Metoda magnetyczna i wykorzystująca prądy wirowe i indukcję magnetyczną, to najwygodniejsze sposoby na odczyty grubości.

Jeśli możemy zastosować niszczące badanie, zgodnie z normą ISO 3882, to z punku widzenia branży antykorozyjnej ma znaczenie optyczny (mikroskopowy) pomiar grubości powłoki metalowej. Dodatkowo wymienione są w normie metody tj.: grawimetryczne (wagowe i analityczne), elektronowej mikroskopii skaningowej, kulometryczne czy profilometryczne. Powyższe metody są jednak dedykowane dla laboratoriów.

Jak wymienione w normach, liczne metody mają się do rzeczywistości? O tym, którą zastosujemy decyduje charakter podłoża, rodzaj i grubość powłoki, ale również, to jakie mamy dostępne urządzenia i możliwości.

Przykładowo cieniutkich powłok ze złota na podłożu stalowym o grubości rzędu 1 μm nie zmierzymy miernikiem magnetycznym, bo brak mu odpowiedniej czułości. W takim przypadku bardziej zasadna będzie metoda β – odbiciowa, wykorzystująca radioizotopy stosowana raczej w laboratoriach przemysłowym. Powłoki malarskie, cynkowe, aluminiowe lub Duplex na podłożu stalowym, najwygodniej badać miernikiem elektronicznym działającym na zasadzie indukcji magnetycznej. Powłokę miedziową lub srebrną zbadam miernikiem działającym z wykorzystaniem prądów wirowych, ale na podłożu ceramicznym czy szklanym. Podobnie jak pokrycie fosforanowe, malarskie i gumowe położone na aluminium, miedź czy cynk.

Dostępnych jest wiele metod badania grubości powłok. To, którą stosujemy oraz dobór kontroli ustawień przyrządu zależy często od specyfikacji. Narzuca również sposób pomiarów i kryteria akceptowalności powłok. Tak więc, czytamy specyfikację i stosujemy się do zaleceń norm, które są przywołane.

Drobna dygresja…Zajmując się tematem pomiaru grubości powłok koniecznie wypada wspomnieć o jeszcze jednej normie, czyli ISO 19840. Odnosi się ona do pomiaru grubości suchych powłok na stalowych powierzchniach chropowatych. Jedną z najważniejszych informacji z całego dokumentu jest zalecenie, aby wykonywać nastawianie przyrządu zgodnie z zaleceniami klienta i stosować współczynnik korygujący w zależności od stopnia rozwinięcia powierzchni.