W praktyce antykorozyjnej pomiar twardości powłok wykonywany jest rzadko. Jeśli już, to badanie to wykonujemy w celu potwierdzenia/weryfikacji stopnia utwardzenia powłok lub pokryć np. rurociągów lub wnętrz zbiorników. Z reguły o badaniu twardości mówimy przy powłokach o dużej grubości. Do oznaczania twardości tworzyw sztucznych, polimerów, a także powłok najpowszechniej stosuje się twardościomierz Shore’a. W zasadzie, to pan Shore wynalazł dwie skale pomiaru twardości: dla metali (pomiar wykonywany skleroskopem) i dla tworzyw sztucznych (pomiar wykonywany durometrem).

W przypadku tworzyw sztucznych mamy 3 skale twardości Shore’a:

- A dla materiałów miękkich (powłoki poliuretanowe, miękkie gumy, silikony),

- C i D dla materiałów twardych (epoksydy, twarde tworzywa sztuczne i twarde gumy).

Różnica między skalami polega na różnicy w detalu konstrukcyjnym twardościomierza. W przypadku skali A wbijamy w materiał zatępiony sztyft, w przypadku skal C i D w materiał wbijana jest igła.

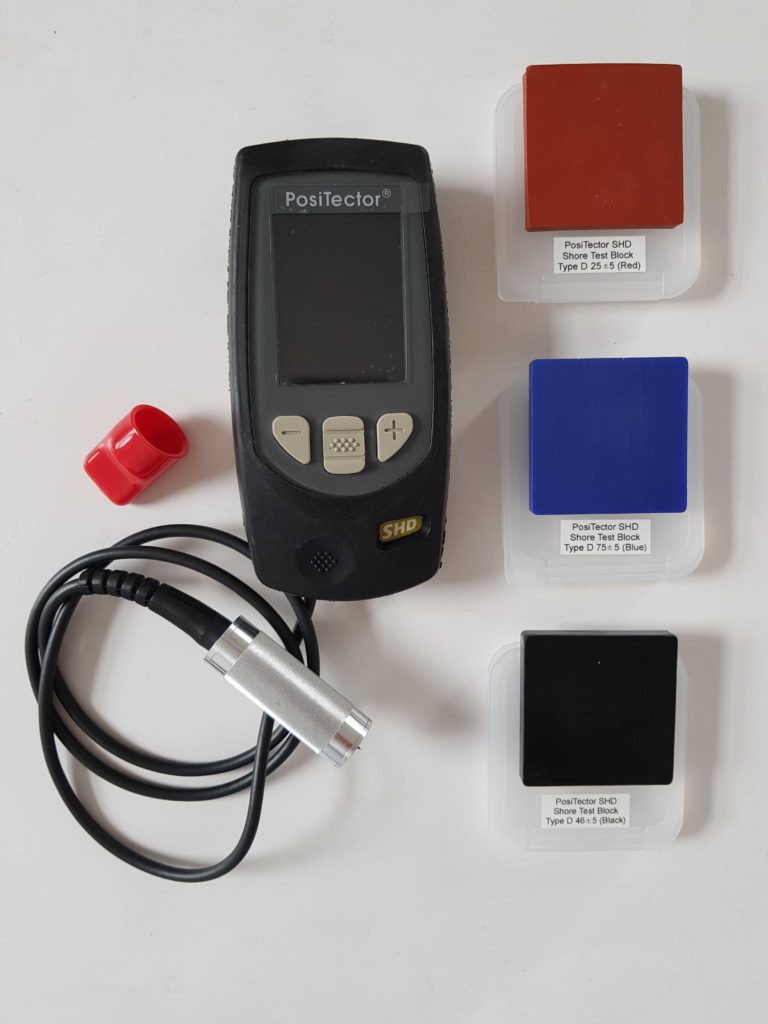

Test polega na pomiarze siły wbijania igły o określonym kształcie w podłoże. Do tego celu służy wystający z podstawy twardościomierza wgłębnik (Shore A) lub igła (Shore B), wgniatany w materiał przez sprężynę. Po ustaleniu się równowagi między naciskiem sprężyny a materiałem badanym, możemy odczytać wynik ze skali przyrządu.

Pomiar podaje się w skali od 1 do 100 z zaznaczeniem jakiego typu A czy D jest twardościomierz.

Drobna uwaga…proszę nie mylić twardościomierza z profilometrem, sondy urządzeń wyglądają podobnie ale mają inne zasady działania i zastosowanie.

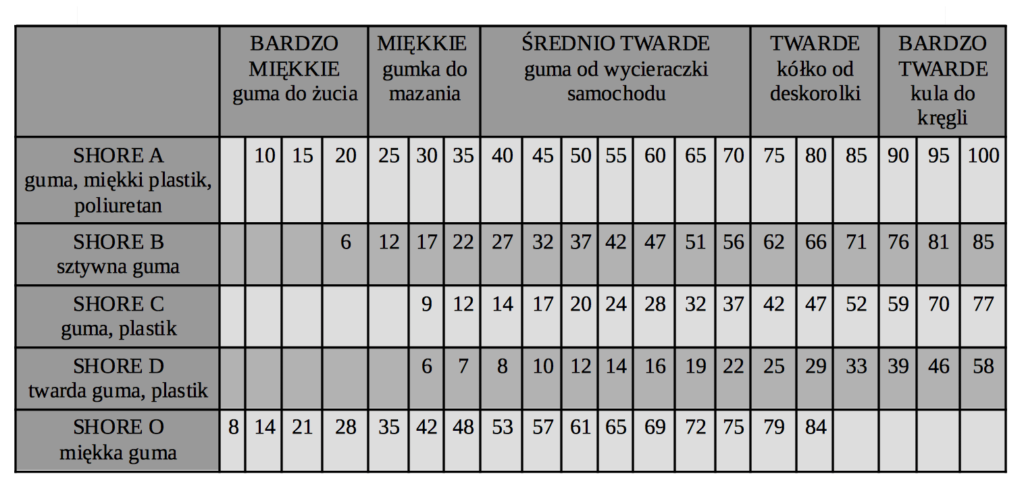

Często możemy spotkać się z próbą porównania różnych typów twardości Shore’a. Porównanie takie nie jest wskazane, ze względu na różną metodykę badań. Zdarzają się jednak sytuacje, gdy musimy OSZACOWAĆ twardość kilku materiałów. Pomocna może się okazać poniższa tabela. WAŻNE – aby nie traktować tabeli dosłownie, tak jak wyżej, jest to tylko próba porównania parametrów, należy na nią spojrzeć z lekkim „przymrużeniem oka” ;).