Dziś na warsztat wzięliśmy miernik grubości powłok – typ Benetech GM200 (najczęściej pojawiający się na najpopularniejszej platformie zakupowej z Państwa Środka). Sprzęt ten oferowany jest także pod innymi nazwami – tak, jak zalecał poeta, iż ”miłość niejedno ma imię”. Oczywiście miernik można zakupić w kraju, ale cena wzrasta dwukrotnie. Koszt zakupu sprzętu, który do nas dotarł w opisanej poniżej wersji, to około 40 PLN z przesyłką. Śmiesznie tanio? No to zobaczmy, co jest warty taki sprzęt.

Miernik reklamowany jest jako „GM200 to przenośne urządzenie służące do szybkiego i dokładnego pomiaru grubości powłok niemagnetycznych (jak lakier) na podłożach metalowych. Produkt ma szerokie zastosowanie w przemyśle chemicznym, metalurgicznym, kontroli jakości towarów, a szczególnie w motoryzacji oraz wielu innych dziedzinach.”

| Zakres mierzonych grubości: | 0 ~ 1,80mm/0 ~ 71,0 mil |

| Rozdzielczość: | 0,01mm/1 mil/10 µm |

| Błąd pomiaru: | +/- 0,03 mm |

| Rodzaj podłoża: | ferromagnetyczne (Fe) lub nieferromagnetyczne (NFn) |

| Min. średnica podłoża | 50 mm |

| Min. grubość podłoża: | 0,5 mm |

| Zasilenie: | 2 x 1,5 V AAA |

| Zakres temperatury pracy: | 0 ~ 40°C |

| Zakres wilgotności pracy | 10 – 95% RH |

| Wymiary: | 65 x 31 x 108 mm |

| Waga: | 64 g (bez baterii) |

Miernik dotarł do nas w zestawie jaki widać na zdjęciu. Mamy zatem sam miernik, etui, folie kalibracyjne w ilości 6 sztuk i dwie płytki kalibracyjne: jedna stalowa, druga aluminiowa, no i instrukcja – w wersji angielskiej oraz rosyjskiej.

Miernik sprawia dobre wrażenie w dotyku, elementy obudowy są dobrze spasowane, w dłoniach nie trzeszczy. Dla osób o troszeczkę wyższych wymaganiach estetycznych producent przygotował 3 kolory obudowy: biały, niebieski i pomarańczowy. W zestawie nie ma baterii.

Tworzywem obudowy jest chyba ABS, zatem miernik nie będzie odporny na mycie rozcieńczalnikami takimi jak ksylen czy aceton. Okienko wyświetlacza jest polistyrenowe, zatem i tu trzeba uważać z czyszczeniem. W górnej części mamy wyświetlacz, poniżej 3 klawisze do obsługi, a w dolnej części wbudowaną sondę.

Ogólnie, urządzenie sprawia dobre pierwsze wrażenie.

Budowa sondy odbiega od typowych konstrukcji, do których przyzwyczaili nas inni producenci – tu w jej centralnej części zamiast metalowego środka mamy dziurę, przez którą możemy swobodnie zajrzeć do środka, co uczynimy niebawem, a opis umieścimy osobno. Obok sondy mierników klasy top: Elcometer (po lewej) i DeFelsko (po prawej) na pierwszy rzut oka sprawiają wrażenie sprzętu bojowego.

Miernik wyglądem przypomina stare konstrukcje Elcometra (modele 345, 456 mk 3), a zastosowany wyświetlacz bliższy jest modelowi 345.

Po włączeniu, sygnał dźwiękowy oznajmia chęć współpracy, a wyświetlacz pokazuje wszystkie segmenty, jak na zdjęciu poniżej. LCD jest monochromatyczny; ze świecą szukać podświetlenia. Kąty widoczności (patrzenia) są całkiem spore, co dobrze świadczy o zastosowanym wyświetlaczu.

Wyświetlacz pokazuje 4 pola cyfrowe, miana pomiarów: µm, mil, mm. Tu ciekawostka: miernik nie używa miana µm, podświetlane jest ono na początku, chyba tylko po to, by wprowadzić użytkownika w dobry humor (np. z dobrze wydanych pieniędzy). Ponadto mamy pole oznaczone nFe, co u niektórych może wzbudzać ciekawość, jako że miernik jest reklamowany jako mierzący grubość powłok niezależnie od własności podłoża, pod warunkiem, że mamy do czynienia z metalem. Także tego pola mikroprocesor w trakcie pomiarów nie używa. Ponadto mamy jeszcze pola SNG, CTN i DIF, które informują o reżimie pracy miernika. I tak pierwsze oznacza pomiar pojedynczy – przykładamy sondę do podłoża, miernik mierzy grubość i pokazuje na wyświetlaczu. Reżim CTN oznacza ciągły pomiar grubości, znany np. z mierników Defelsko jako scan mode – przesuwamy sondą po powierzchni a miernik co ½ – 1/3 sekundy aktualizuje pomiar grubości. Trzeci reżim DIF to pomiar względny – mierzymy wartość odniesienia (referencyjną) i potem odchyłkę od tejże wartości. Próżno w mierniku szukać jakichkolwiek funkcji statystycznych – mamy tylko pomiar tu i teraz.

Urządzenie pracuje w 2 trybach: CAR i USER, przełączanych przyciskiem MODE. Wg instrukcji różnią się one tylko tym, że w przypadku trybu CAR nie możemy miernika kalibrować, gdyż bazuje on na jedynie słusznej kalibracji przechowywanej w pamięci. W trybie USER miernik możemy kalibrować, przy czym jest to specyficzna i nietypowa kalibracja.

Aby skalibrować miernik, należy wcisnąć (i trzymać) przy wyłączonym mierniku przycisk MODE, a następnie wcisnąć przycisk ZERO. Tryb kalibracji wskazywany jest na dole napisem mmC, jak na poniższym zdjęciu.

Pojawia się też wartość 0,00 mm – miernik czeka, aby przyłożyć sondę do gołej płytki metalowej. Tu ważna uwaga: to, jaką płytkę wybierzemy: ferromagnetyczną czy nieferromagnetyczną, określa dalszy tok kalibracji. Miernik może być skalibrowany albo na ferromagnetyki, albo na nieferromagnetyki. Tertium non datur. Nie mam możliwości miksowania kalibracji! Trzeba o tym pamiętać podczas pomiarów, gdyż miernik nie wskazuje rodzaju podłoża! Krótko: miernikiem kalibrowanym na podłoża ferromagnetyczne mierzymy powłoki tylko na takich podłożach.

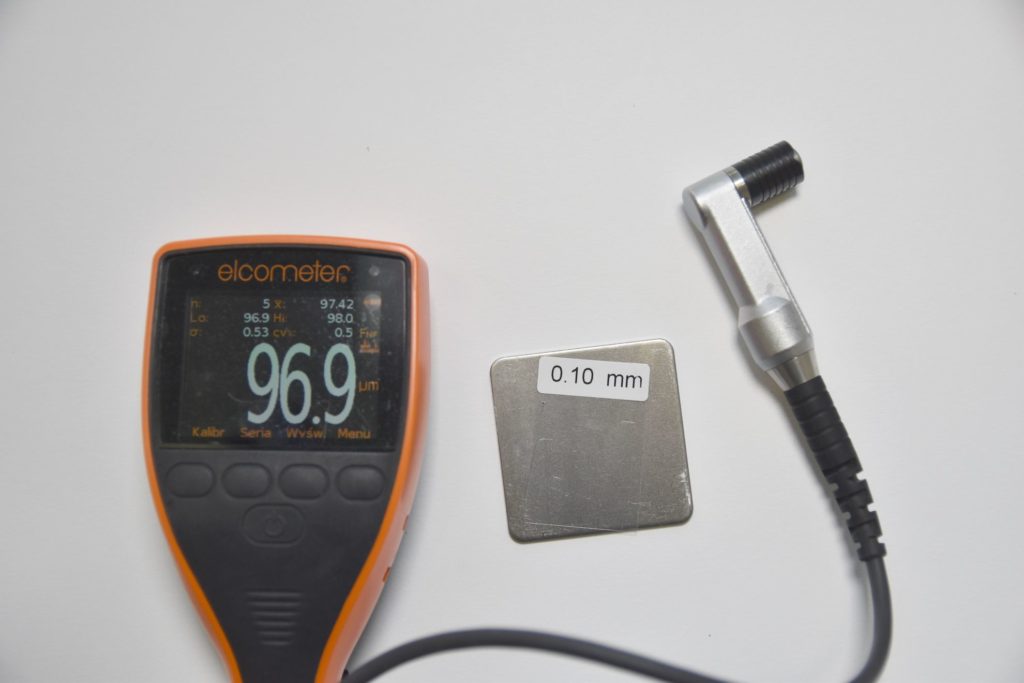

Zatem w trybie kalibracji miernik wskazuje na początku 0,00 mm, po przyłożeniu sondy do podłoża usłyszymy sygnał dźwiękowy i wyświetli się wartość 0,05mm i taką folię kładziemy na podłoże, następnie przykładamy miernik – znowu bip, nowa wartość: 0,10 mm i tak dalej podkładamy kolejne folie aż do 2 mm, po której miernik się wyłącza, a procedura kalibracyjna jest zakończona. Potem włączamy miernik i możemy przystąpić do pomiarów.

Na klawiszach Mode i Unit mamy jeszcze strzałki góra i dół. Służą one do wprowadzenia grubości folii, na której chcemy miernik nauczyć rozpoznawania grubości. Podczas procedury kalibracji, gdy wyświetlają nam się poszczególne wartości grubości folii, możemy wprowadzać korekty według naszego uznania.

W celu weryfikacji dokładności pomiarów użyliśmy wzorców grubości firmy DeFelsko dla podłoży ferromagnetycznych jak i nieferromagnetycznych.

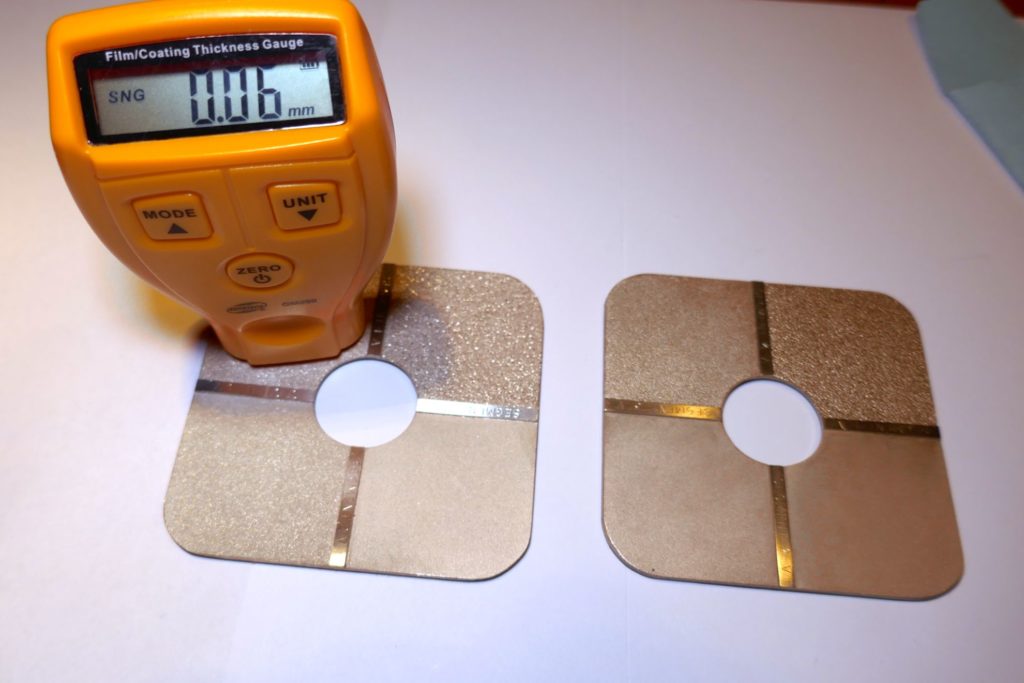

Miernik kalibrowany był na płytkach i foliach dostarczonych przez producenta. Nawiasem mówiąc, sprawdziliśmy jakość folii przy użyciu miernika Elcometer i DeFelsko. Wskazania obu były podobne. Jakość dostarczonych wzorców nas zaskoczyła pozytywnie – zdjęcia poniżej mówią za siebie.

Na początku skalibrowano miernik przy pomocy dołączonego zestawu kalibracyjnego. Na pierwszy ogień pomiary na podłożach ferromagnetycznych. Sprawdzenia dokładności pomiarów dokonano na powierzchni gładkiej i szorstkiej – rezultat na poniższych fotografiach.

Pomiar folii 0,05 mm – odczyt 0,04 mm, błąd na poziomie 20%. Troszkę za dużo.

Folia grubości 517 µm – odczyt 0,53 mm, tu już lepiej, bo błąd to… 2,5%

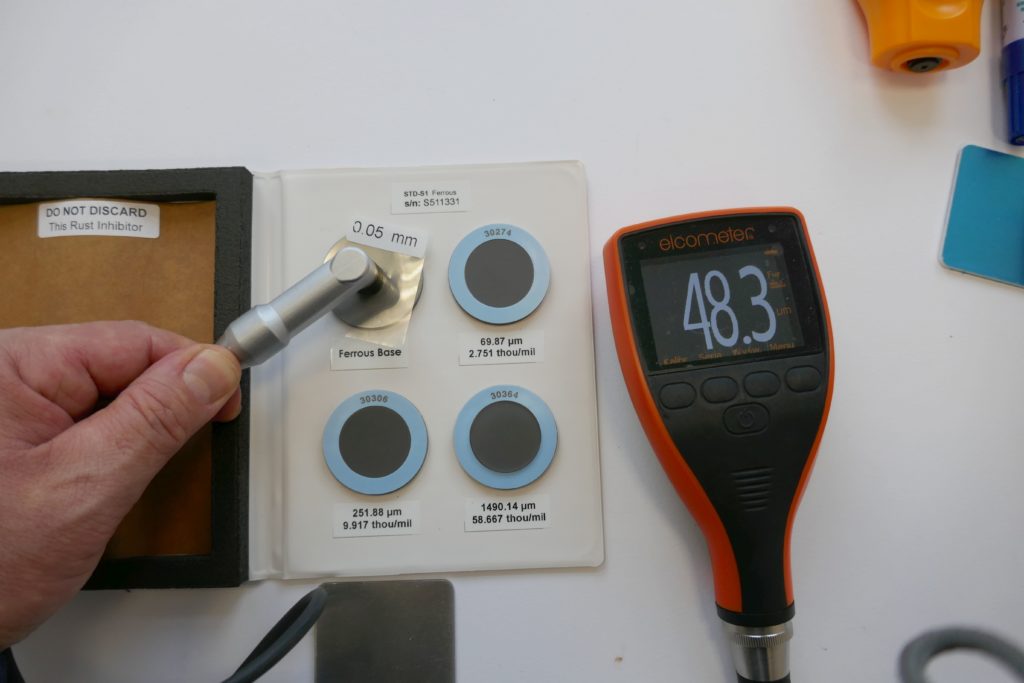

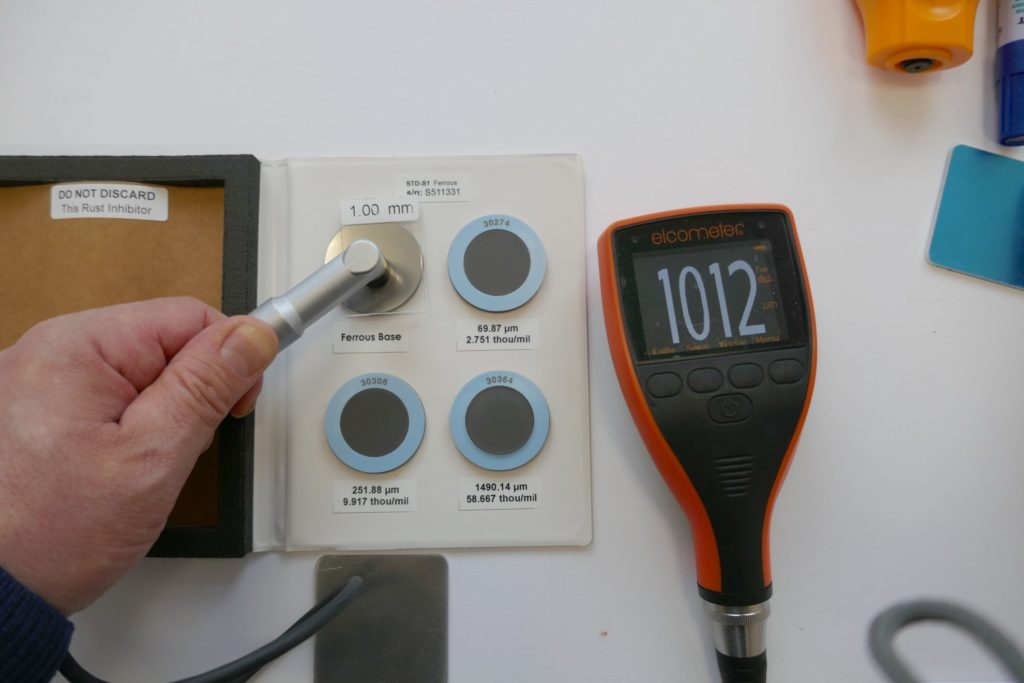

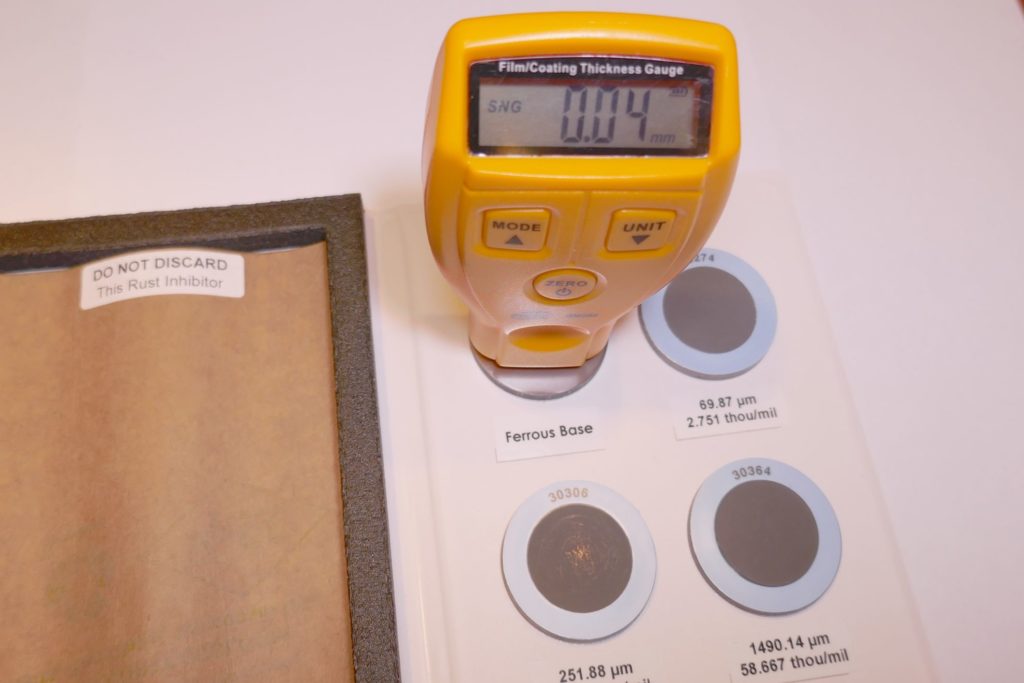

Teraz odczyt na wzorcach grubości firmy DeFelsko. Płytka bazowa – odczyt 0,04 mm czyli 40 µm, po kalibracji na płytce dostarczonej przez producenta.

Grubość powłoki 69,87 µm – odczyt 0,12 mm czyli 120 µm. Jeśli odejmiemy od tego 40 µm ze zdjęcia obok, to wyjdzie nam 80 µm. Błąd pomiaru mamy rzędu 15%.

Na polu o średniej grubości rzędu 600 µm miernik odczytał 470 µm. Tu błąd wynosi 130 µm czyli 22%.

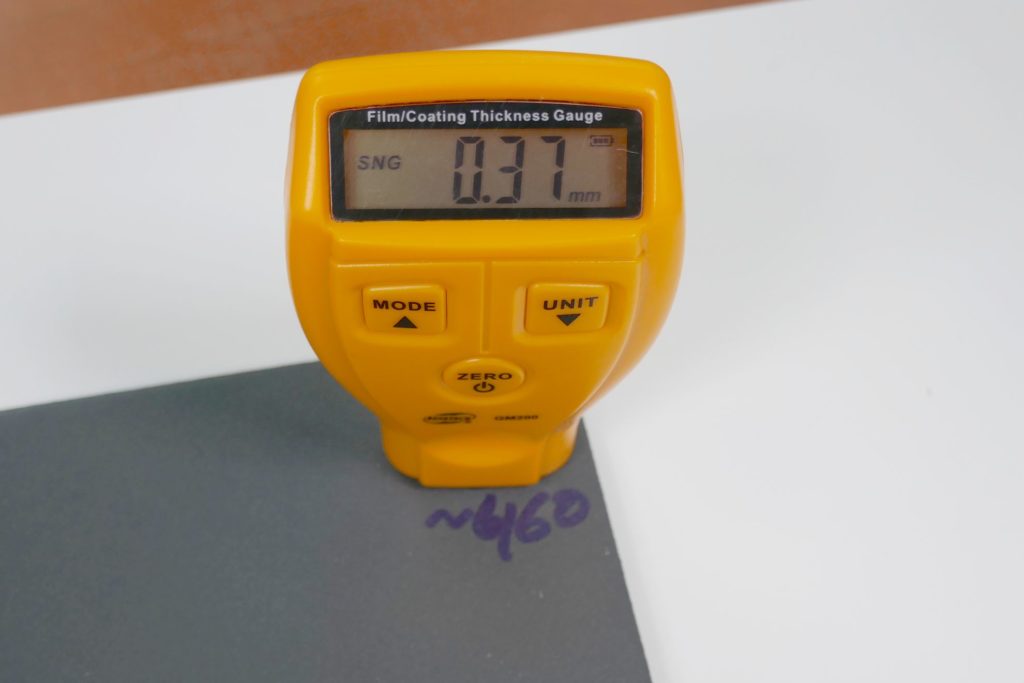

Tu na polu 460 µm mamy odczyt 370 µm. Zaniżenie na poziomie 90 µm czyli błąd na poziomie prawie 20%.

No dobra, może wystarczy jeśli chodzi o podłoża „żelazne”. Pora teraz na podłoża nieferromagnetyczne.

z folią.

Na podłożach nieferromagnetycznych sprzęt zachowuje się bardziej przewidywalnie. Po kalibracji na powierzchniach o różnej chropowatości, pomiarom „towarzyszy” stały błąd, który systematycznie dodaje się do odczytu grubości mierzonej powłoki.

Czy warto zatem kupić ten miernik? Zdecydowanie tak i tylko w komplecie z płytkami kalibracyjnymi wraz z foliami! Płytka stalowa do kalibracji u krajowego sprzedawcy to koszt ok 50 zł (polska produkcja) lub 120 zł (made in Germany:-) ).

Co do własności metrologicznych, poważne obawy budzi wiarygodność wskazań. O ile miernik jeszcze w miarę dobrze radzi sobie z pomiarami na podłożach nieferromagnetycznych (testy prowadzono na płytkach Al), to na płytkach stalowych przy mocniej rozwiniętej powierzchni błędy pomiaru są nie do przyjęcia.

Miernik z uwagi na zastosowaną prymitywną metodę pomiaru, co podpowiada konstrukcja sondy, nie radzi sobie z różnymi typami podłoży ferromagnetycznych. Zarówno typ stali, metoda obróbki powierzchni mocno wpływają na dokładność odczytu.

Jeśli chodzi o pomiary na podłożach tzw. „nieżelaznych”, to tu, po cierpliwej kalibracji i nabraniu wprawy, możliwe jest uzyskanie prawidłowych pomiarów. Bon voyage!

| Zalety | Wady |

| Mały, lekki i poręczny; | Deklarowany błąd pomiaru 30 µm nijak ma się do rzeczywistości; |

| Dołączony zestaw całkiem dobrej jakości folii i płytek kalibracyjnych; | Kłopotliwa kalibracja – użytkownik musi pamiętać, na jakim podłożu skalibrował miernik i na takim tylko mierzyć; |

| Wiarygodny pomiar pod warunkiem kalibracji na podłożu gładkim; | Duże błędy odczytu w zależności od gatunku stali (podłoża ferromagnetyczne); |

| Nadaje się do zgrubnego oszacowania grubości powłok, ale na podłożach gładkich; | Duża wrażliwość na profil chropowatości podłoża; |

| Czytelny wyświetlacz; wiemy, że trochę mało… Ale za taką cenę? | Wbudowana sonda, która może być czasem problemem; |

| Cena: opisany komplet kosztuje na wschodzie ok. 40 zł z przesyłką, sam miernik koło 20 zł. |

|

Po co mi to?

Omówiono bardzo tani miernik grubości powłok Benetech GM 200, którego głównym atutem jest cena, wynosząca 1% ceny miernika z firm renomowanych, rzędu 40 PLN. Jak widać, z ceną można schodzić, ale do pewnego tylko poziomu. Tu się towarzyszom chińskim chyba nie do końca udało…..

Wnioski po dłuższym użytkowaniu.

Miernik wskazuje grubość powłok w miarę dokładnie na podłożach stalowych, nie obrabianych mechanicznie (czyszczenie strumieniowo-ścierne (piaskowanie, śrutowanie), szlifowanie). Tak przygotowane podłoża zaburzają pomiary, w niektórych przypadkach (gatunek stali, obróbka cieplna i inne takie tam) dyskwalifikując je. Jednak dla amatorów i zakładów blacharskich na początkowym etapie rozwoju taki sprzęt może się okazać przydatnym. Innymi słowy: skoro towarzysze chińscy coś takiego robią i wysyłają w świat, to znaczy, że jest na to zapotrzebowanie:-)