Dzisiejszy wpis będzie traktował o sondzie do pomiaru chropowatości metodą kontaktową – SPG. Ten akronim rozszyfrowujemy jako: Surface Profile Gauge.

Profil powierzchni (chropowatość) jest zdefiniowany jako maksymalna odległość między szczytem a dnem doliny powstałej w wyniku uderzenia ścierniwa o powierzchnię podczas operacji na przykład czyszczenia strumieniowo-ściernego. Kiedy ścierniwo uderza w powierzchnię, wcina się w powierzchnię (ścierniwa kątowe) lub żłobi powierzchnię (ścierniwa okrągłe) i tworzy szereg wypukłości i dolin na powierzchni (maximum peak-to-valley height). Ale o tym we wpisie tu.

Zasada działania naszego profilometru polega na oparciu różowej podstawy miernika na szczytach naszej chropowatej powierzchni i wpuszczeniu igły w głąb nierówności podłoża. Zatem miernik mierzy jedną taką wartość, w normach zdefiniowana jest ona jako Rz. Zatem pomiar polega na włączeniu miernika i przyłożenia prostopadle do powierzchni stopy naszego zestawu i odczytaniu wartości. Proste? Jak komuś to nie wystarczy, to może skorzystać z wartości statystycznych, pamięci pomiarów i takich tam, które to oferuje reszta miernika, tzw. „body”. Jeśli chodzi o sondy SPG, to producent oferuje pięć ich typów: tzw. zintegrowana do stali (czyli bez kabla – omawiana w tekście), na kabelku (do stali mamy tu 2 typy: jeden do powierzchni płaskich, drugi do zaokrąglonych), ponadto mamy sondę o zwiększonym zakresie pomiarowym do 1500 µm, no i ostatnia do pomiaru chropowatości powierzchni betonowych o zakresie do 6 mm.

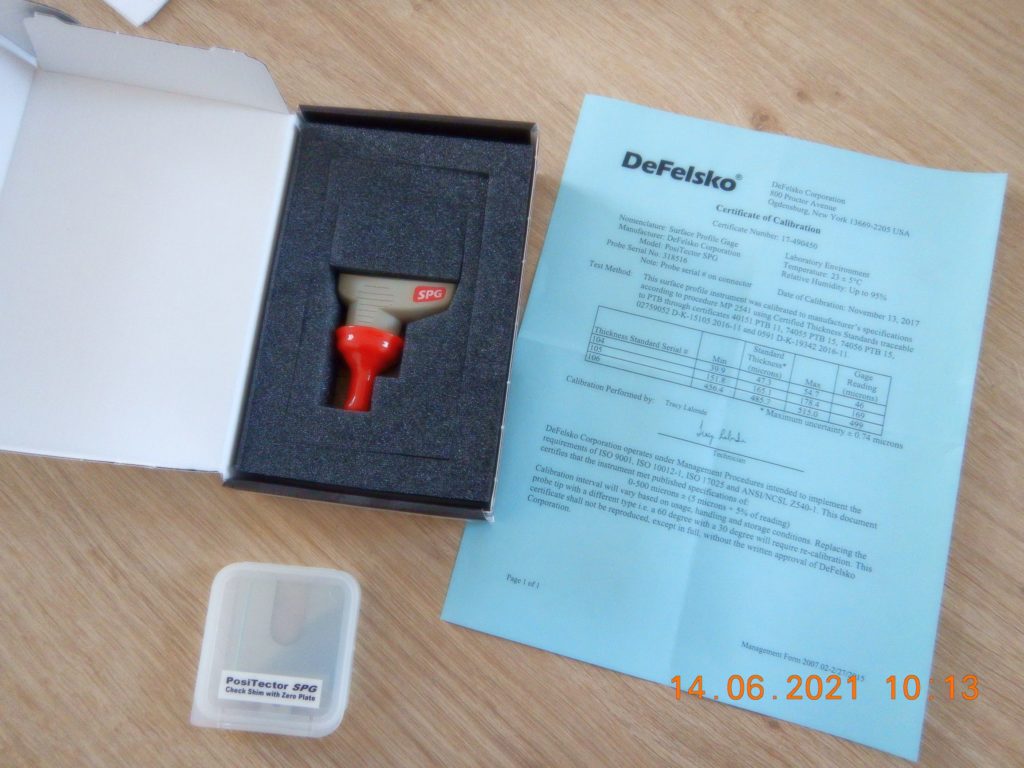

Nasza bohaterka dotarła do nas w estetycznym kartoniku, w którym oprócz samej sondy znaleźliśmy kapturek wielokrotnego zastosowania, ot np. jako smoczek dla dziecka, do ochrony delikatnej części przystawki, płytkę szklaną do ustawienia „ZERA”, kontrolną blaszkę do sprawdzenia kalibracji, świadectwo kalibracji, no i instrukcję. Aby sonda nie uległa uszkodzeniu w trakcie transportu, została umieszczona w gustownej gąbeczce wewnątrz kartonika. Po rozpakowaniu podłączyliśmy sondę do „body” akurat generacji 3 i 4. Układy głównego menu nie różnią się między generacjami. Różnice występują w dalszych zakładkach i omówimy je przy okazji recenzji „body” generacji 4.

Dane techniczne:

| Zakres pomiarowy | 0 – 500 µm |

| Dokładność | ±(5 µm + 5%) |

| Kąt igły pomiarowej | 60˚ |

| Promień igły | 50 µm |

| Wymiary sondy | 58 x 40 x 25 mm |

Budowa sondy w istocie jest mocno zminiaturyzowana, musimy pamiętać, że każda sonda DeFelsko posiada na pokładzie procesor (przy okazji, tu zatrudniono ATMega8L), który w zasadzie wykonuje całą robotę jeśli chodzi o pomiar i konwersję danych do postaci czytelnej przez „body”, oraz elektronikę towarzyszącą (AFE). Obudowa sprawia dobre wrażenie w dotyku, nic nie trzeszczy, a zapięcie jej do „body” jest pewne i mocne, zasługa to chyba dobrej mieszanki ABS i dobrej jakości odlewów. Po podpięciu wszystko pasuje jak ulał, żadna nierównomierność połączenia obudów nie drażni ręki. Kolor obudowy współgra z kolorem obudowy „body”. Od frontu po zapięciu na dole mamy logo SPG, a z tyłu odciśnięty numer seryjny. Dół sondy to okrągła stopa wykonana z aluminium z umieszczoną w środku ruchomą igłą. Standardowa igła ma kąt rozwarcia stożka 60˚, gdyż taki kąt zaleca większość norm, które opisują badanie tą metodą, a jest tego sporo, np.: ASTM D4417-B, ASTM D8271 (tylko SPG TS – to ta sonda do betonów), U.S. Navy NSI 009-32, SANS 5772. Opcjonalna igła o kącie 30°, którą można kupić oddzielnie, przyda się podczas badań wg AS 3894.5-C.

Po włączeniu miernika, sprzęt zgłasza się gotowy do pracy. Jednakże przed pomiarami dobrze sprawdzić jego dokładność. W tym celu przykładamy miernik do szklanej płytki dołączonej do zestawu. Dokonujemy tego wybierając w menu głównym ZERO, po którym to wyborze, ukazuje nam się widok jak na zdjęciu 4. Dalej sprzęt prowadzi nas za rękę pokazując czynności animowanym obrazkiem jak na Fot. 5.

Fot. 4. Menu ZERO

Fot. 5. Animowanka pokazuje co mamy robić, a dźwięki dają znać czy wszystko idzie dobrze.

W celu uzyskania jak największej dokładności przyrząd sugeruje aby zrobić więcej niż jeden pomiar „ZERA”. Ja wybrałem 6 pomiarów (max. 10), z których wyciągnięta jest średnia. Po tej operacji, możemy zweryfikować ustawienie ZERA przez położenie dołączonej blaszki o znanej grubości (w naszym przypadku 76 µm +/- 5 µm) na naszej szklanej płytce. Ot, i cała kalibracja! Pewien niedosyt możemy mieć, jeśli porównamy menu kalibracji w Elcometrze E224C, gdzie mamy np. kalibrację 2 punktową. Ustawiamy ZERO i kalibrujemy sondę na folii o znanej grubości. W SPG kalibrujemy tylko ZERO i jeśli pomiary są poza zakresem na blaszce testowej, to producent zaleca odesłać sondę do siebie w celu kalibracji fabrycznej… W naszej opinii, to gorzej niż zbrodnia – to błąd. Może DeFelsko naprawi go w aktualizacji softu układowego? No, dobrze, wracamy do naszej weryfikacji, która wyszła prawie dobrze. Musieliśmy trochę pogłówkować, gdyż spore błędy na początku generowane były przez niepłaskość naszej płytki szklanej. Po ustawiania ZERA zdarzało się nam uzyskiwać podczas weryfikacji ujemne wynik na samej szybce… Czyżby towarzysze amerykańscy mieli problem z wyprodukowaniem kawałka (5 x 5 cm) płaskiego szkła? Tajemnica to wielka! Szczególnie że podobno latają w kosmos… Ale dalej jest już tylko lepiej. Po weryfikacji postanowiliśmy sprawdzić dokładność z… komparatorem. W tym celu zrobiliśmy testy na komparatorze dla ścierniw ostrokrawędzistych (G) i kulistych (S). Wyniki badań prezentujemy na poniższych zdjęciach.

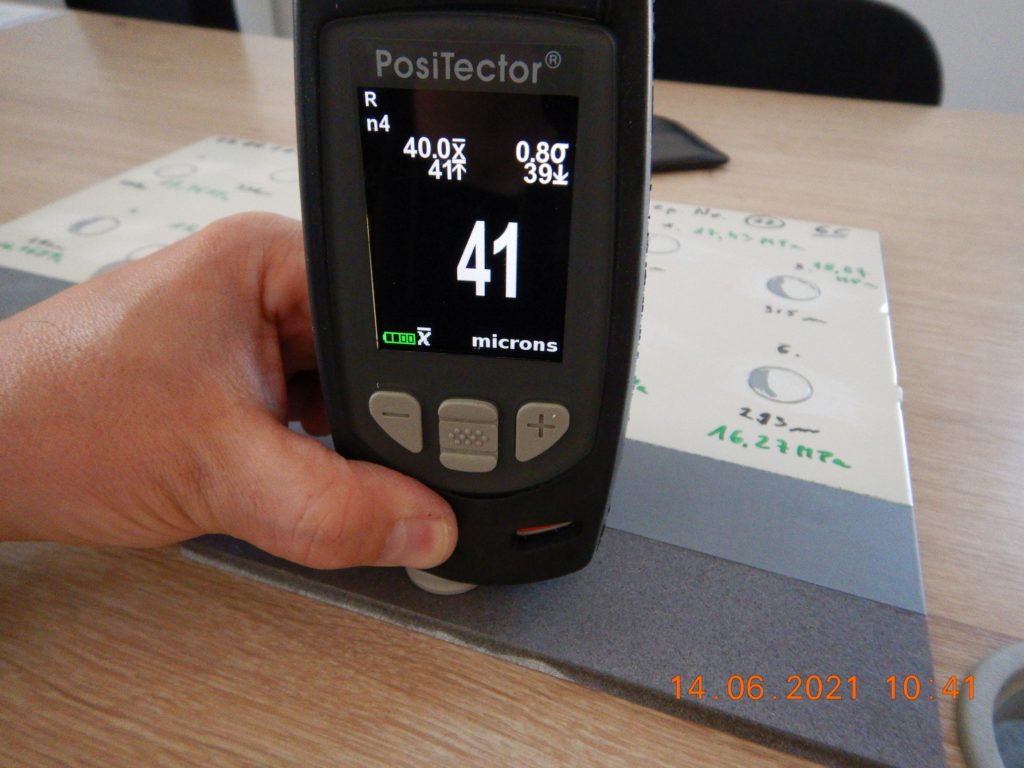

Wykonanie badania zawsze polega na przyłożeniu miernika prostopadle do powierzchni i poczekaniu na dwa sygnały dźwiękowe potwierdzające ważność pomiaru. Zatem odradzamy wyciszanie całkowite dźwięku korzystając z tej przystawki. No i ważna sprawa: miernik przykładamy do powierzchni i odsuwamy. Tu ważna uwaga! Na dokładność badania mają bardzo duży wpływ płaskość powierzchni, której profil mierzymy oraz czystość stopy!

Miernikiem NIE SZURAMY, NIE PRZESUWAMY – TYLKO PRZYKŁADAMY! O miernikach „szurających” napiszemy kiedy indziej.

Fot. 6. Odczyt na 1 polu komparatora G.

Fot. 7. Odczyt 1 na 2 polu komparatora G.

Fot. 8. Odczyt 2 na 2 polu komparatora.

Fot. 9. Odczyt na 3 polu komparatora G

Z badania byliśmy średnio zadowoleni. Odczyty z Fot. 7 i 8 mocno od siebie odbiegają, a jest to to samo pole. W związku z tym zaczęliśmy się przyglądać komparatorowi, i wyszło, że nasz komparator nie jest płaski, i to w znacznym zakresie. Z uwagi na to, że test komparatorem jest badaniem wizualnym, to niedoskonałości geometrii komparatora nie mają tu wpływu, zwłaszcza w zakresie dokładności metody. Badania na komparatorze S nie będziemy tu przywoływać, po prostu wyniki były podobne, choć komparator świeży, praktycznie nie używany. Znakiem tego badanie (weryfikacja) chropowatości na komparatorze nie może być uznana za wiarygodną. Trudna rada – trzeba sprawdzić działanie sprzętu w boju, tu na płycie testowej, przygotowanej na potrzeby testu pull-off.

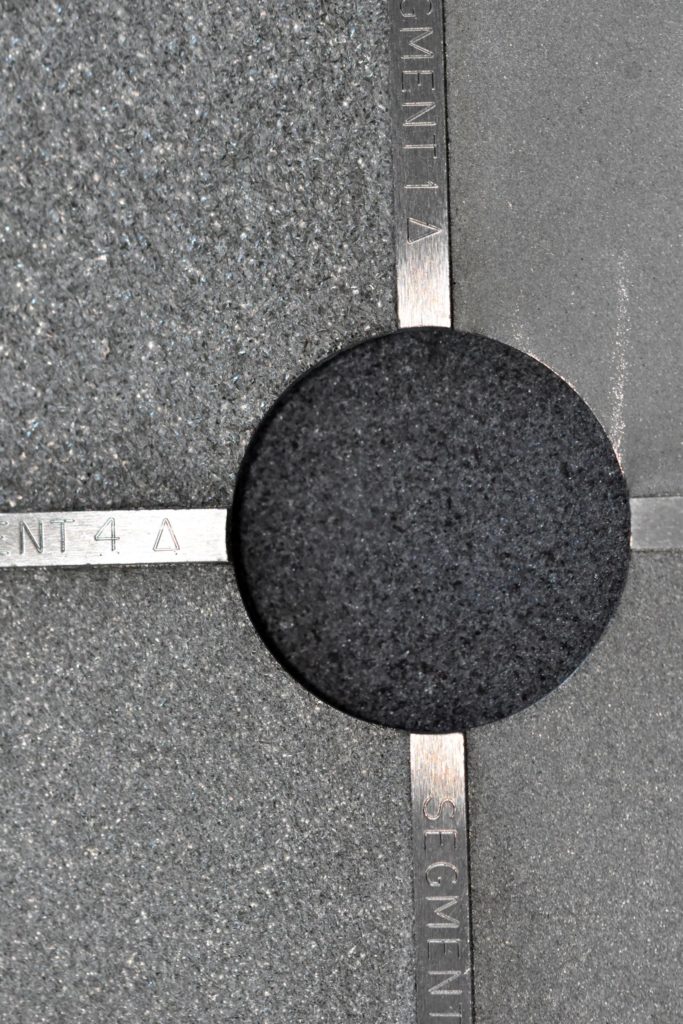

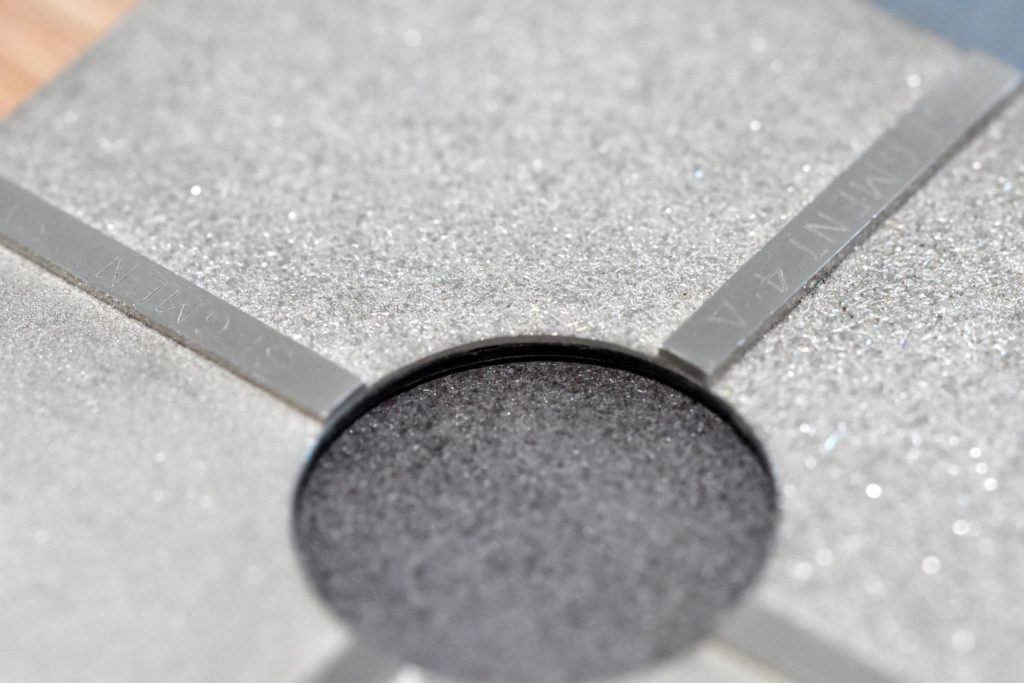

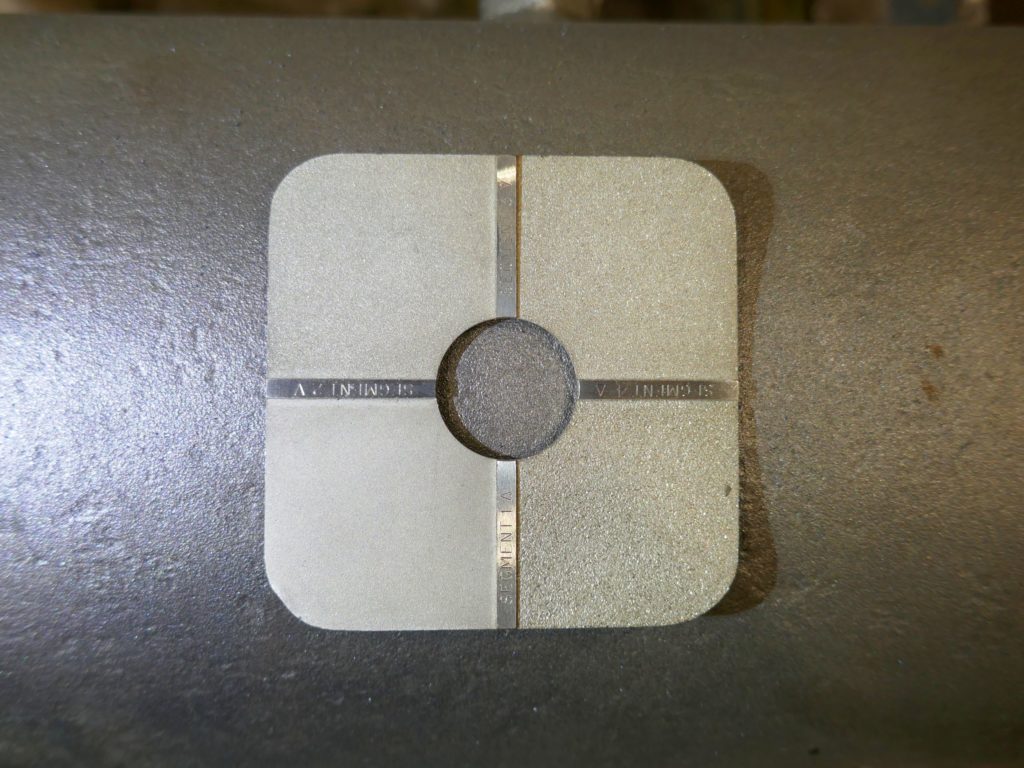

Fot. 10. Płyta testowa – wyśrutowane pole z przyłożonym komparatorem G.

Fot. 11. Powiększenie widoku z Fot. 10.

Chropowatość możemy określić jako MEDIUM wg ISO 8503-1 .

Fot. 12. Jeszcze lepsze powiększenie widoku z Fot. 10.

Chropowatość możemy potwierdzić jako MEDIUM wg ISO 8503-1.

Fot. 13. Badanie miernikiem PosiTector SPG. Potwierdzenie wizualnej oceny komparatorem.

Fot. 13. Badanie miernikiem PosiTector SPG. Potwierdzenie wizualnej oceny komparatorem.

Przedstawione wyżej zdjęcia służą jedynie za ilustrację. Sonda SPG była przez nas testowana w różnych warunkach. Jednym z trudniejszych zadań było określenie chropowatości na rurach grubościennych, będących trzonem odpowiedzialnej konstrukcji off-shore. Ponieważ zadanie obejmowało także pomiar grubości ścianki, wybór SPG wydał się naturalny, gdyż tym samym „body” po zmianie sondy na UTG wykonano wzmiankowane badanie grubości ściany rury. Z uwagi na pilność zadania, a i brak odpowiedniej sondy na rynku, zdecydowano się wykonać badanie chropowatości powierzchni zaokrąglonych sondą do powierzchni płaskich. Co prawda sonda SPG OS byłaby lepszym rozwiązaniem, lecz nie była wtedy dostępna. Dzięki dopracowanemu oprogramowaniu wewnętrznego miernika, krótkiemu treningowi i analizie matematycznej uzyskaliśmy wiarygodne wyniki pomiarów. Na tyle wiarygodne, że zostały zaakceptowane przez klienta końcowego. Taka decyzja pozwoliła oszczędzić kilkaset tysięcy euro. Poniższe zdjęcia ilustrują problem, z którym się mierzyliśmy.

Fot. 14. Powierzchnia zewnętrzna rury z nierównościami powierzchni.

Fot. 15. Badanie chropowatości rury z Fot. 14 komparatorem.

Fot. 16. Badanie chropowatości powierzchni z Fot. 14 i 15 sondą SPG.

Fot. 17. Badanie chropowatości powierzchni z Fot. 14 i 15 sondą SPG. No, tu już inny wynik pomiaru niż zdjęcie wcześniej.

Wnioski

Sonda SPG w wersji poddanej testom to ciekawa propozycja w zakresie sprzętu pomiarowego dla różnych grup odbiorców. Docenią jej funkcjonalność inspektorzy, majstrowie jak i wyższy personel techniczny. Uniwersalność sondy wynika nie tylko z możliwością pracy z „body”, ale poprzez interfejs SmartLink z dowolnym smartfonem pracującym pod Androidem lub Apple iOS. Wówczas całą obróbkę danych przejmuje dedykowana apka, a praca wydaje się być bardziej komfortowa, choćby dla ludzi, którzy mają dobry kontakt z takimi środowiskami. Dla nich SPG i inne takie zabawki są jedynie przedłużeniem/rozbudową smartfonów. Wartości metrologiczne SPG wydają się być porównywalne z innymi sprzętami tej lub podobnej klasy cenowej. Przede wszystkim, o zaletach sondy (i jej braciach i siostrach) decyduje ciekawa filozofia, nie spotykana u innych producentów. Rzekłbym, bardziej otwarta na młode pokolenia, które potrafią wykręcić ze smartfonów dużo, a jak dostaną następną zabawkę/dodatek, to je docenią.

Warto pamiętać także, że producent przygotował wieloplatformowe środowiska do przesyłu i obróbki danych nie tylko na wspomniane systemy Android lub Apple iOS ale także na systemy Windows, który omawiamy tu.

Słowem: łapka w górę:-)