Czym jest profil powierzchni, zwany inaczej chropowatością? Generalnie, chropowatość to geometryczna cecha powierzchni, która odpowiada za jej nierówności, wynikająca z jej obróbki a nie kształtu. Nierówności te możemy ocenić wzrokowo – za pomocą np. komparatorów, optycznie lub mechanicznie.

W antykorozji chropowatość jest niejako efektem ubocznym obróbki powierzchni zwanej czyszczeniem strumieniowo-ściernym. Czyścimy powierzchnię z różnych niepożądanych zanieczyszczeń (rdza, stare powłoki, inne) usuwając przy okazji materiał rodzimy obrabianego przedmiotu.

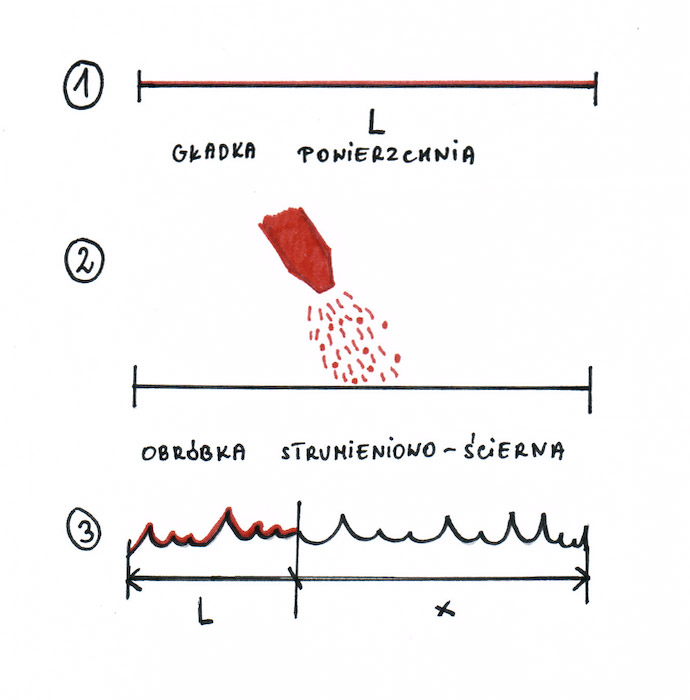

Poniższy rysunek ilustruje ideę profilu chropowatości w przekroju poprzecznym powierzchni.

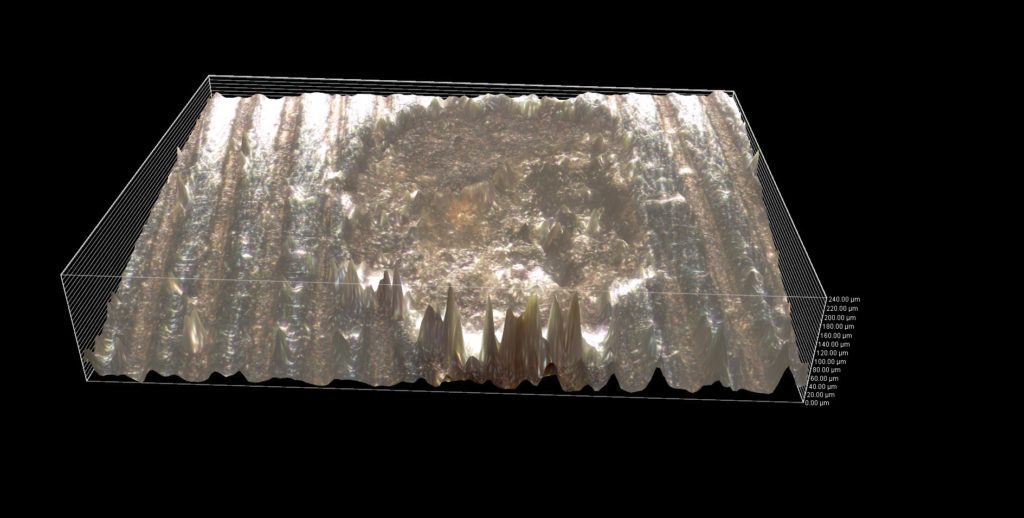

Niech pomoże nam tu eksperyment myślowy. Na bardzo gładkiej powierzchni (np. szyba) – (1) zaznaczamy sobie odcinek L. Następnie tą naszą powierzchnię piaskujemy załóżmy, że piaskiem – w przekroju wygląda to jak (2). Powierzchnia szyby staje się matowa, szorstka (3). Teraz, gdybyśmy chcieli nasz odcinek L ułożyć sobie na górkach i w dolinach naszej powierzchni, to okaże się że nasz odcinek L “skończy się szybciej” niż na (1), mamy zatem dodatkowy odcinek x do ułożenia w nierównościach powierzchni tak aby długość po konturze zgadzała się z pierwotnym odcinkiem L. Tu mamy widok przekroju naszej powierzchni – zatem nasza nierówność jest dwuwymiarowa (2D). Jeśli teraz niejako wyciągniemy sobie nasz (3) z ekranu, otrzymamy obraz chropowatości w 3D.

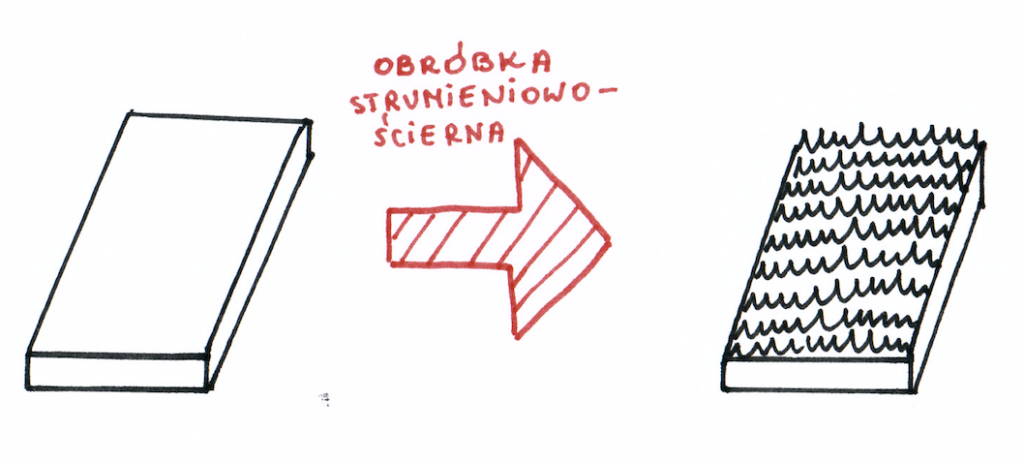

Powyższy schemat przedstawia przejście z profilu pierwotnego (powierzchni przed czyszczeniem) do profilu końcowego, po obróbce strumieniowo – ściernej.

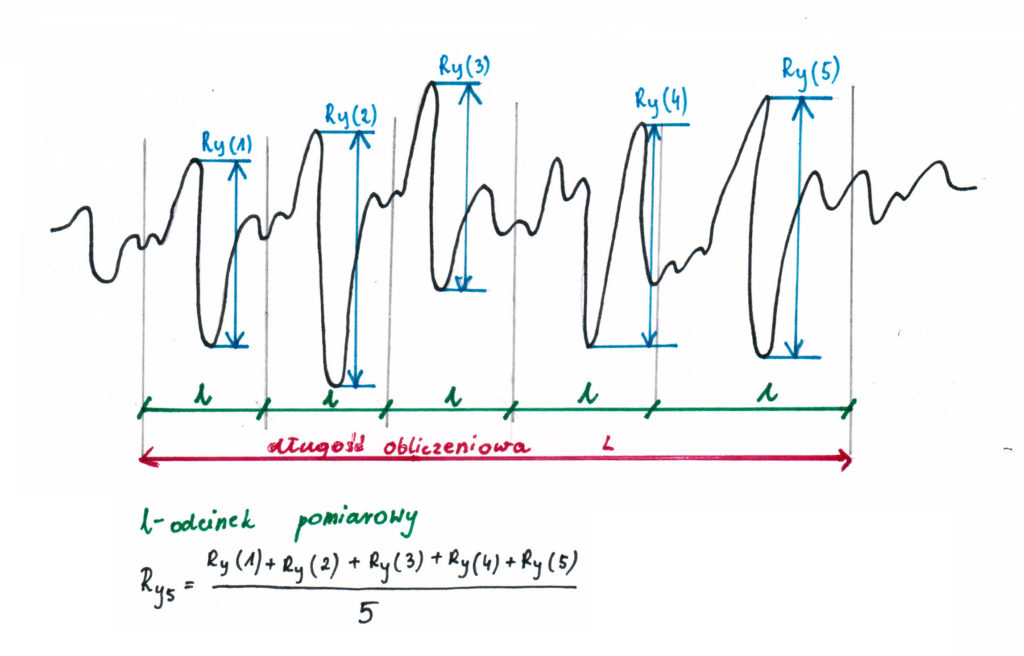

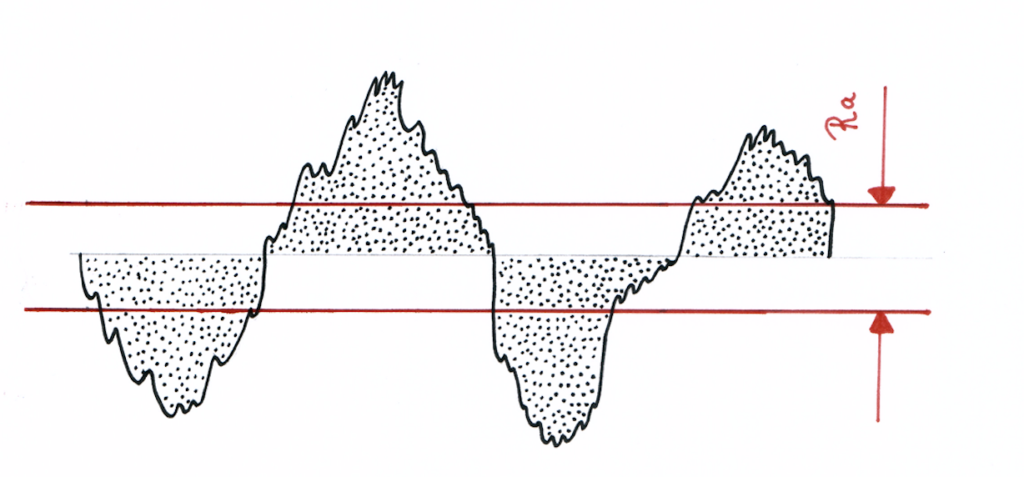

W ujęciu technicznym chropowatość możemy opisać jako różnice w wysokościach pomiędzy wzniesieniami w stosunku do wgłębień w powierzchni.

Np. norma PN-EN ISO 8503-1 definiuje kilka pojęć, które pomogą w zrozumieniu tej własności:

- Ry – maksymalna odległość między szczytem a zagłębieniem przy jednym pomiarze,

- Ry5 – średnia arytmetyczna pięciu sąsiadujących ze sobą zagłębień i wzniesień, wyznaczana za pomocą przyrząd stykowego,

- Czasem można spotkać jeszcze stare oznaczenie Rz, jest to Ry5, ale zapisane po niemiecku :-).

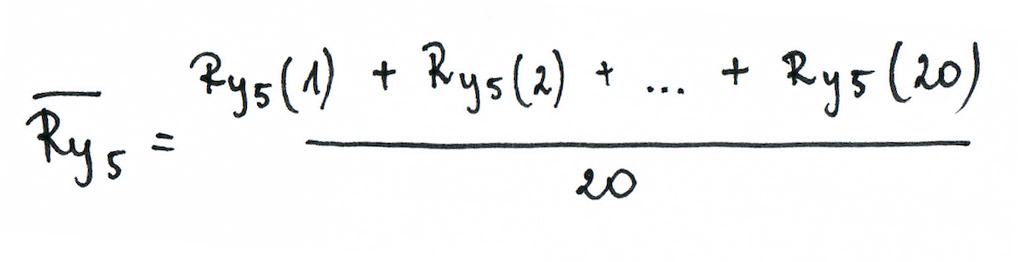

Powyższy parametr związany jest też z wartością zwaną: główną średnią maksymalną wysokością chropowatości. Oznacza on średnią arytmetyczną nie mniej niż 10 pomiarów Ry5. Wyznaczany za pomocą przyrządu stykowego.

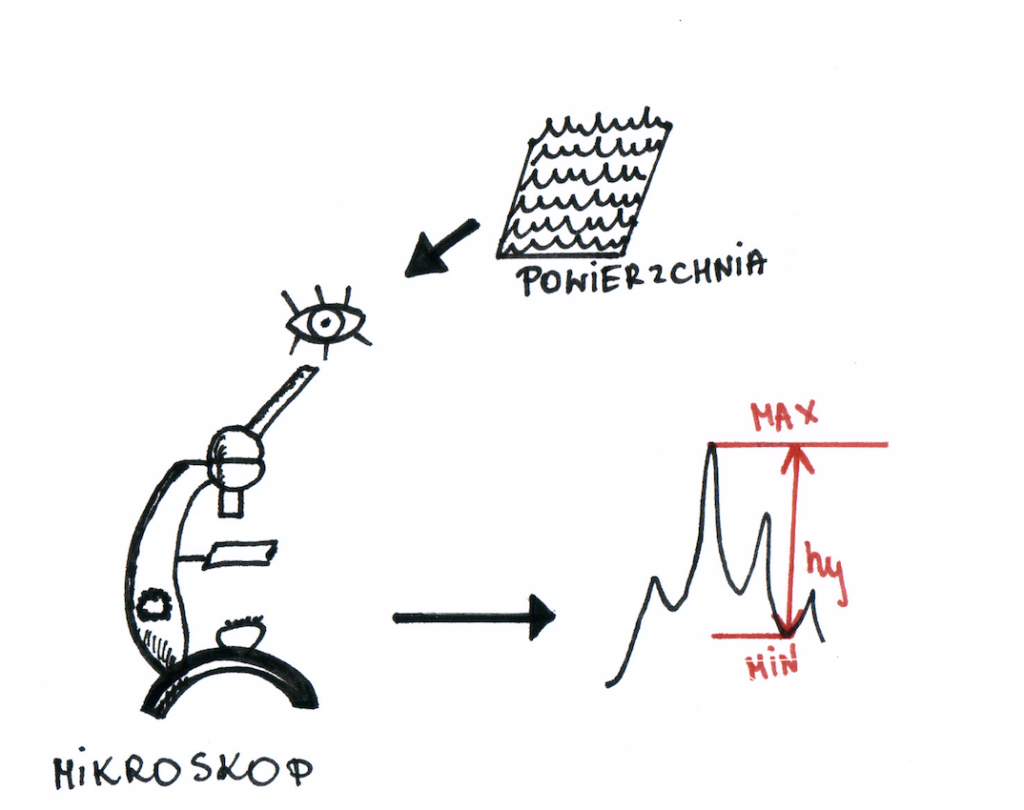

Norma definiuje wartość hy jako pionową wartość między NAJWYŻSZYM wzniesieniem a NAJNIŻSZYM wgłębieniem w polu widzenia mikroskopu. Jest to wartość wyznaczana właśnie przy użyciu dużego przybliżenia i jest dokładniej omówiona w PN EN ISO 8503-3.

Pomiar ten dokonuje się za pomocą specjalnego mikroskopu o małej głębi ostrości. Poniższe zdjęcie przedstawia powierzchnię 3D, w środkowej części znajduje się krater. Po prawej stronie jest skala, która umożliwia sprawdzenie odległości hy.

Ra – jest to średnie arytmetyczne odchylenie od linii średniej między “dolinami a górkami” profilu.

Parametry Ry oraz Ra można połączyć przy użyciu wzoru: Ry = Ra x 4.

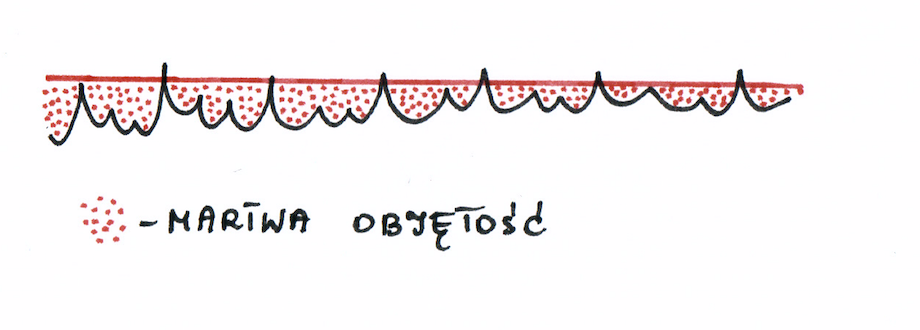

Konsekwencją powstawania chropowatej powierzchni, jest powstanie tzw. martwej objętości (Dead Volume). Jej ideę ilustruje Rys. 5. W skrócie, nawet podczas idealnej (bez strat aplikacyjnych – np. za pomocą aplikatora laboratoryjnego na gładką powierzchnię) aplikacji farby na powierzchnię zużycie farby możemy zmierzyć na podstawie objętości zużytej farby. Możemy też postąpić metodą techniczną – zmierzyć grubość powłoki, pomnożyć przez powierzchnię następnie podzielić przez zawartość części stałych i otrzymamy ilość zużytej farby. Ta metoda zawiedzie jednak jeśli nasza powierzchni będzie chropowata. Najpopularniejsze mierniki do pomiaru grubości (magnetyczne, elektromagnetyczne czy też ultradźwiękowe) dadzą nam odczyt grubości na podstawie, którego oszacowanie zużycia będzie obarczone dużym błędem. Tym większym im większy profil chropowatości. Innymi słowy martwa objętość, jest to objętość farby potrzebna do pokrycia nierówności powierzchni. Stanowiona naddatek podczas malowania (nie jest to strata), który powinien zostać uwzględniony podczas kosztorysowania robót. Przykładem niech tu będzie system malarski, którego pierwszą warstwą jest grunt o zawartości części stałych na poziomie 47 %. Grubość suchej warstwy tego gruntu ma wynosić 40 µm. Przy takich danych, grubość warstwy na mokro wyniesie 85 µm. Zatem wydajność teoretyczna (dla gładkiej powierzchni) wyniesie ok. 11,80 m2/dm3 , co da ok. 80 cm3/m2 . Przy rozwinięciu powierzchni rzędu Ry = 100 µm, ten naddatek jest rzędu 77 cm3/m2 co stanowi 95% zużycia teoretycznego. Czyli aby uzyskać założoną grubość 40 µm na tak szorstkiej powierzchni, musimy założyć prawie dwukrotne zużycie farby. I to wszystko przy idealnych warunkach aplikacji – bez start spowodowanych naturą natrysku, wiatrem i innymi czynnikami. Tabela poniżej Rys. 5 podaje empiryczne wartości martwej objętości w funkcji profilu chropowatości.

| Profil Ry [ µm] | Wzrost powierzchni [%] | Martwa objętość [cm3/m2] |

| 30 | 26 | 25 |

| 50 | 46 | 38 |

| 70 | 61 | 51 |

| 100 | 90 | 77 |

A wracając do naszej chropowatości na koniec – no dobrze, usuwamy niepożądane elementy z obrabianej powierzchni, przy okazji usuwając część materiału rodzimego, powierzchnia staje nierówna, szorstka – czy jest nam ta chropowatość do czegoś potrzebna? Odpowiedzi dostarcza nam inżynieria powierzchni i teorie adhezji powłok. W skrócie, taka szorstka powierzchnia korzystnie wpływa na “trzymanie się” powłok na powierzchni. Niektóre farby dzięki właśnie dobremu rozwinięciu powierzchni np. śrutem ostrokątnym mają szansę w ogóle zakotwić się do powierzchni. Parametr zwany chropowatością na tyle ważny jest w powłokowych zabezpieczeniach antykorozyjnych, że metodom jej badania poświęcono kilka norm i rozwinięto szereg technik pomiarowych.

Najpopularniejsze normy służące do oceny chropowatości powierzchni to:

PN-EN ISO 8503-1 norma opisująca wygląd wzorców (komparatorów) do badań,

PN-EN ISO 8503-2 norma opisująca sposób badania chropowatości przy użyciu komparatora,

PN-EN ISO 8503-3 norma opisująca sposób badania chropowatości przy użyciu mikroskopu,

PN-EN ISO 8503-4 norma opisująca sposób badania przy użyciu przyrządu stykowego (miernika chropowatości),

PN-EN ISO 8503-5 norma opisująca sposób badania przy użyciu taśmy replikacyjnej (replica test tape).

ASTM D4417-19 standard amerykański opisujący metody badania chropowatości opisane w powyższych normach ISO.

Opisy badań wg powyższych norm znajdziesz w innych artykułach zawartych na portalkorozyjny.pl.