Firma DeFelsko zasypuje nas ciekawymi rozwiązaniami w zakresie pomiarów parametrów powłok. Stworzony system PosiTest z wymiennymi sondami jest innowacyjny i wydaje się być bardziej atrakcyjny cenowo, niż rozwiązania konkurencyjne. Ciekawą sondą jest ta o numerze 200. Służy ona do pomiaru grubości powłok metodą ultradźwiękową również na materiałach nieżelaznych, na przykład na podłożu drewnianym, betonowym czy plastikowym. Dokładny opis metody pomiaru podaliśmy w artykule: Ultradźwiękowa metoda pomiaru grubości. Badanie jest zgodne z normą ISO 2808. Jest to badanie nieniszczące.

Firma opracowała 3 rodzaje sond serii 200, które mogą zostać podłączone do uniwersalnej jednostki głównej, tzw. “body”.

| Model | 200 B3 | 200 C3 | 200 D3 |

| Badany materiał | powłoka polimerowa na drewnie plastik, itp. | powłoki na betonie, laminatach szklanych, itp. | powłoki cienkie, miękkie jak polimocznik, bardzo grube powłoki polimerowe |

| Zakres pomiarowy | 13 – 100 mikronów | 50 – 3800 mikronów | 50 – 7600 mikronów |

| Dokładność | +/- (2 mikrony + 3% odczytu) | +/- (2 mikrony + 3% odczytu) | +/- (20 mikronów + 3% odczytu) |

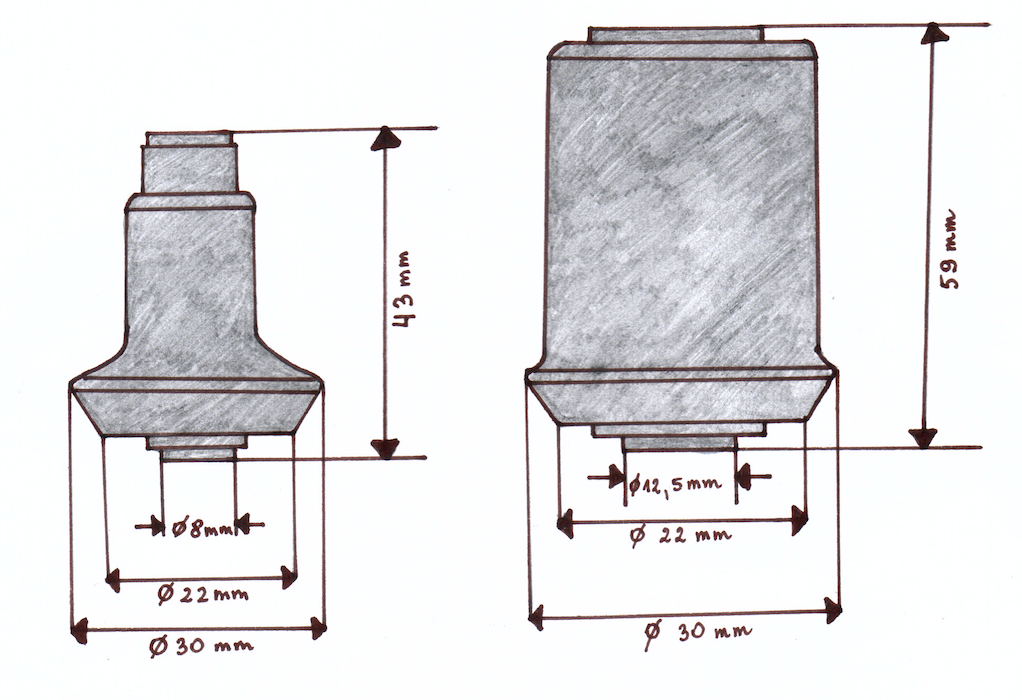

Rozmiary sond B oraz C są identyczne, sonda D ma większą powierzchnię przetwornika, co uwidoczniono niżej.

Producent podaje różne materiały podłoża pod powłokami, a są nimi: drewno, tworzywa sztuczne, beton, laminaty szklane, ale nie wymienia metali… Co prawda na stronie producenta w Q&A możemy przeczytać, że grubości powłok na metalach można pomierzyć, ale… Tu już producent zaczyna brnąć w fizyczne aspekty pomiaru grubości powłok na metalach. Przede wszystkim odpowiada za to prędkość rozchodzenia się dźwięku w metalach, a ta wynosi 5 – 6 km/s, dla tworzyw jest to 1 – 2,5 km/s – są to wartości orientacyjne i zależne od wielu czynników. Ważnym jest tu także tłumienie dźwięku w ośrodkach w których rozchodzą się ultradźwięki. Ale generalnie, producent twierdzi, że zmierzymy grubość, ale tu czynione są zastrzeżenia: minimalna grubość powłoki to 13/50 um, a grubość podłoża powinna być większa niż 6 mm. Abyśmy skorzystali z fajnej właściwości jaką jest pomiar systemów wielopowłokowych z pomiarem poszczególnych powłok systemu, poszczególne warstwy muszą mieć grubość większą niż 125 um.

Innymi słowy, możemy zmierzyć grubość poszczególnych powłok w systemie 3 powłokowym, o ile ich grubość przekracza 125 um. Jest to o tyle fajna funkcja, że dzięki niej może sprawdzić ile powłok mamy zaaplikowanych i o jakiej grubości, już po np. nałożeniu ostatniej powłoki. Oficjalnie miernik poda wartość grubości 3 powłok, gdyż tyle rozróżnia oprogramowanie miernika, a przynajmniej w formie liczbowej. Nie wszystko jednak stracone, gdyż miernik możemy przełączyć w tryb graficzny, i tu jest pole do popisu. Możemy pokusić się o pomiary większej ilości powłok. Niestety tryb ten wymaga doświadczenia i wiedzy na temat interpretacji wykresów, które kreśli przyrząd. Niemniej dla metali producent zaleca jednak użycie sondy serii 6000…

Zatem nie ma rady, sami musimy sprawdzić jak miernik spisuje się w pomiarach powłok na metalach.

Ale od początku. Na poniższych zdjęciach przedstawiony jest zestaw body + sonda 200 w podtypie akurat C.

Przed wykonaniem pomiarów warto skalibrować miernik. Jest to bardzo proste, wystarczy przejść do ustawień Kalibracji-> wybrać opcję Zero. Miernik pyta czy sonda jest czysta, jeśli tak, to można przystąpić do badania.

Miernik daje możliwość zmierzenia grubości każdej nałożonej już warstwy. Przykładowo: mamy system składający się z trzech powłok i konieczne jest sprawdzenie, czy powłoka międzywarstwowa ma odpowiednią grubość. W ustawieniach mamy możliwość wybrania z ilu powłok składa się badany system (fotorelacja poniżej). W sytuacji, gdy ustawimy, że nasz system ma 2 powłoki, a będą 3, miernik automatycznie dostosuje się i poda grubości dla 3 powłok.

Krok 1.

Krok 2.

Krok 3.

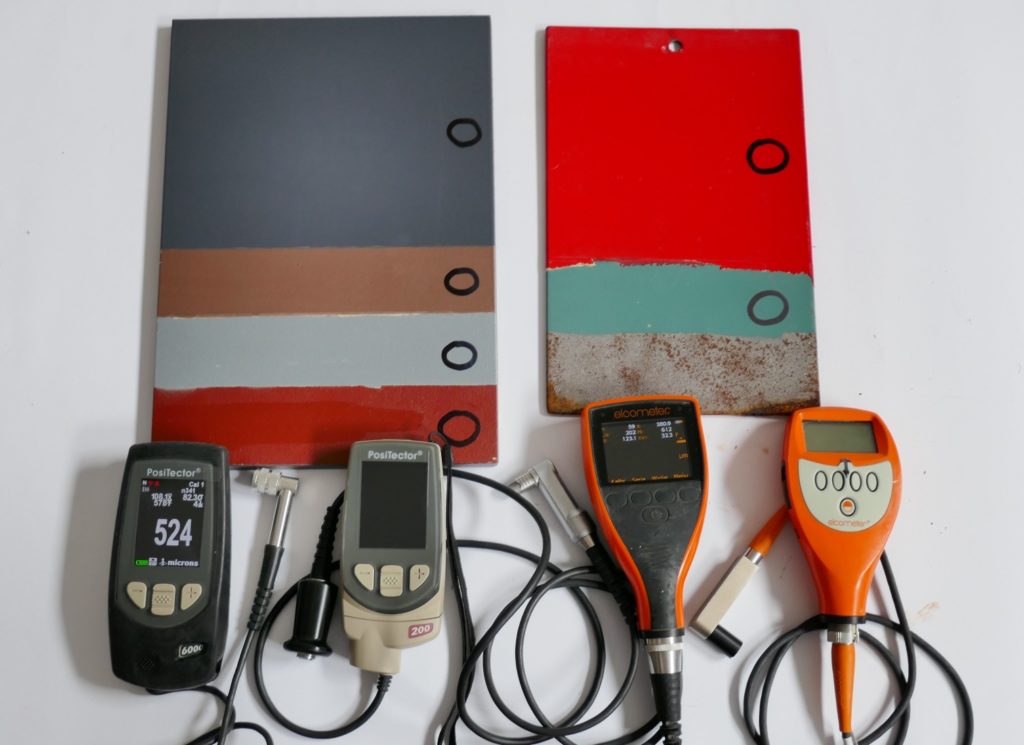

Po ustawieniu ilości powłok można przystąpić do badania. Przeprowadziliśmy eksperyment, mający na celu sprawdzenie, jak sonda 200 zachowa się podczas badań “w terenie”. Porównaliśmy 4 rodzaje mierników grubości:

- miernik PosiTector 6000,

- miernik Elcometer 456 mk 4 (wersja nowsza),

- miernik Elcometer 456 mk 3 (wersja starsza),

- miernik PosiTector 200 sonda C.

Do badania wykorzystano 2 płyty, na których zaznaczono miejsce pomiarowe.

Płytka lewa to 4-warstwowy system malarski, składający się z: powłoki cynkowej naniesionej natryskiem cieplnym w łuku elektrycznym, uszczelniacza epoksydowego, powłoki epoksydowej w kolorze szarym, powłoki epoksydowej w kolorze brązowym, no i na koniec powłoki poliuretanowej. Płytka prawa to 2-warstwowy system: epoksyd i poliuretan.

Eksperyment polegał na pomiarze grubości w zaznaczonych miejscach i porównaniu wyników. Wszystkie mierniki były kalibrowane na jednakowym podłożu i takiej samej płytce.

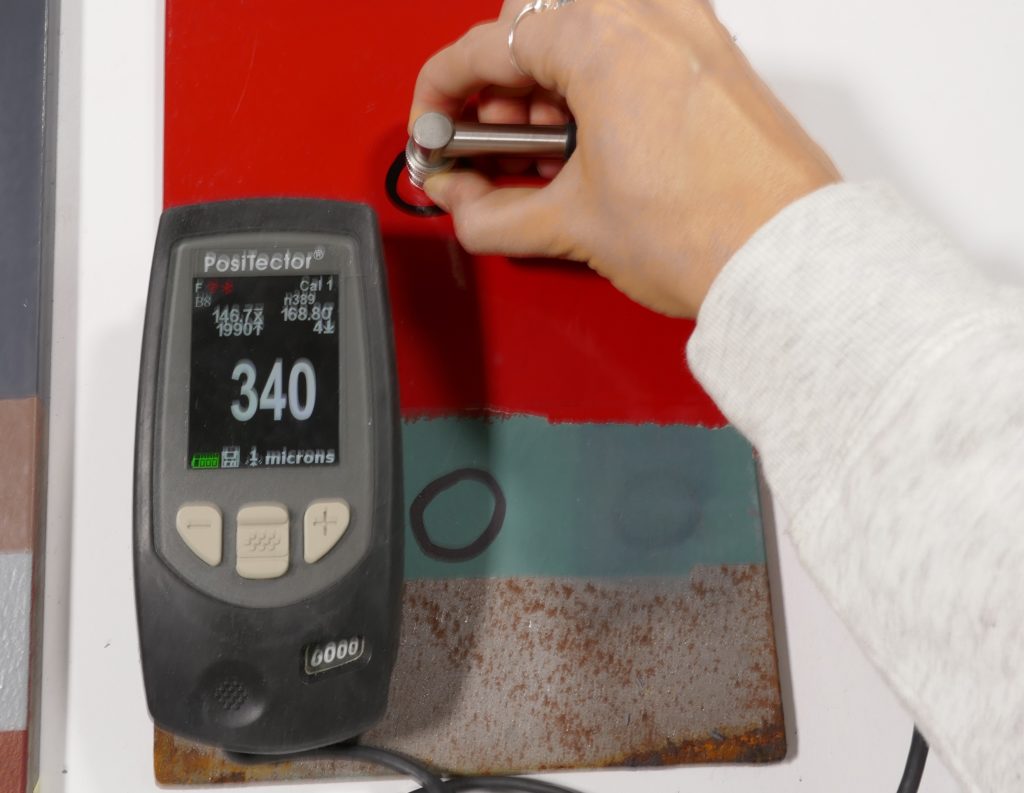

- Na pierwszy ogień poszedł miernik 6000.

Płytka numer. 1

Wyniki pomiarów:

| POWŁOKA | GRUBOŚĆ [mikrometr] |

| cynk | 236 |

| epoksyd (szary) | 322 |

| epoksyd (brązowy) | 468 |

| poliuretan | 592 |

Płytka numer 2.

| POWŁOKA | GRUBOŚĆ [mikrometr] |

| epoksyd | 68 |

| poliuretan | 340 |

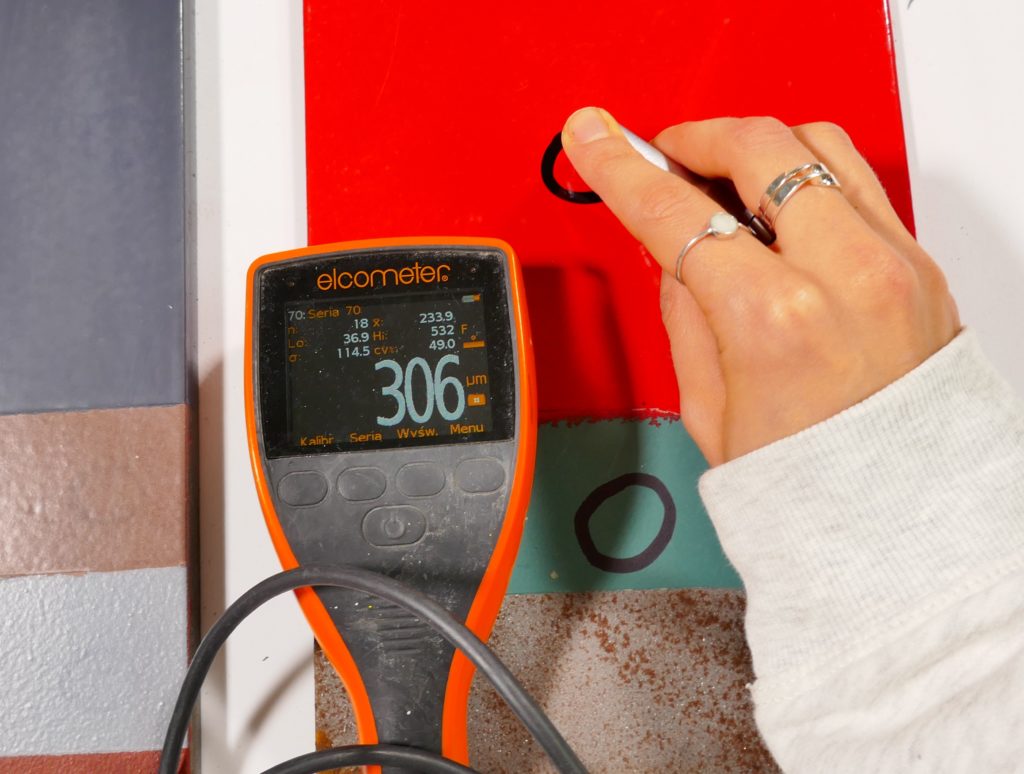

2. Elcometer 456 (wersja nowsza)

| POWŁOKA | GRUBOŚĆ [mikrometr] |

| cynk | 175 |

| epoksyd (szary) | 255 |

| epoksyd (brązowy) | 415 |

| poliuretan | 532 |

| POWŁOKA | GRUBOŚĆ [mikrometr] |

| epoksyd | 40,4 |

| poliuretan | 306 |

3. Elcometer 456 (wersja starsza)

| POWŁOKA | GRUBOŚĆ [mikrometr] |

| cynk | 241 |

| epoksyd (szary) | 302 |

| epoksyd (brązowy) | 420 |

| poliuretan | 570 |

| POWŁOKA | GRUBOŚĆ [mikrometr] |

| epoksyd | 54,7 |

| poliuretan | 337 |

Wnioski: Powyższe mierniki działają z wykorzystaniem prądów wirowych. Każdy z nich poradził sobie z poszczególnymi warstawami, a wyniki są porównywalne. Poniżej tabela z zestawieniem wyników badań powyższych mierników.

| WARSTWA POWŁOKI/MIERNIK | PosiTector 6000 | Elcometer 456 (wersja nowsza) | Elcometer 456 (wersja starsza) |

| płytka 1. cynk | 236 | 175 | 241 |

| płytka 1. epoksyd (szary) | 322 | 255 | 302 |

| płytka 1. epoksyd (brązowy) | 468 | 415 | 420 |

| płytka 1. poliuretan | 592 | 532 | 570 |

| płytka 2. epoksyd | 68 | 40,4 | 54,7 |

| płytka 2. poliuretan | 340 | 306 | 337 |

Jak widać mierniki różnie poradziły sobie na naszych płytkach testowych. Podczas badania cienkich warstw powłok wyniki różniły się znacząco, natomiast przy pomiarach grubszych warstw mierniki podawały najbardziej zbliżone wyniki. Można zauważyć, że wyniki miernika Elcometer 456 w wersji nowszej odbiegały zacznie od pozostałych dwóch.

Przyjrzyjmy się zatem głównemu bohaterowi naszego testu:

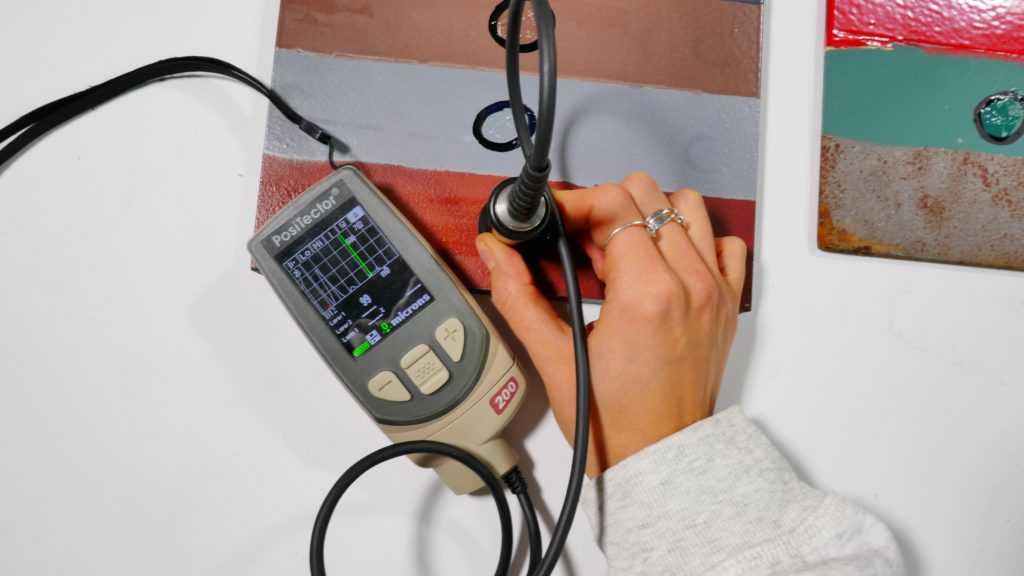

4. PosiTector 200

Warto zaznaczyć, że producent pozwala na zmierzenie maksymalnie trzech warstw powłok. Z czystej ciekawości sprawdzimy jak miernik poradzi sobie na płytce z większą ilością powłok. Mamy świadomość, że pierwsza z powłok to cynk + uszczelniacz, ciekawe jak miernik poradzi sobie z takim zadaniem.

| POWŁOKA | GRUBOŚĆ (mikrometr) |

| cynk | 99 |

| epoksyd (szary) | 207 |

| epoksyd (brązowy) | 247 |

| poliuretan | 400 |

Na pierwszym zdjęciu miernik pokazuje wynik 99 mikronów, co nijak ma się do wcześniejszych pomiarów. Druga warstwa to 207 mikronów, miernik znajduje już tutaj 3 rodzaje powłok (48, 82, 77 mikronów). Podczas pomiaru naszej trzeciej warstwy miernik pokazał grubość 247 mikronów, a przy pomiarach ostatniej warstwy 400 mikronów. Jak widać w przypadku pierwszej płytki miernik nie poradził sobie z określeniem ilości powłok, pomiary grubości również znacznie różniły się pomiarów grubościomierzami.

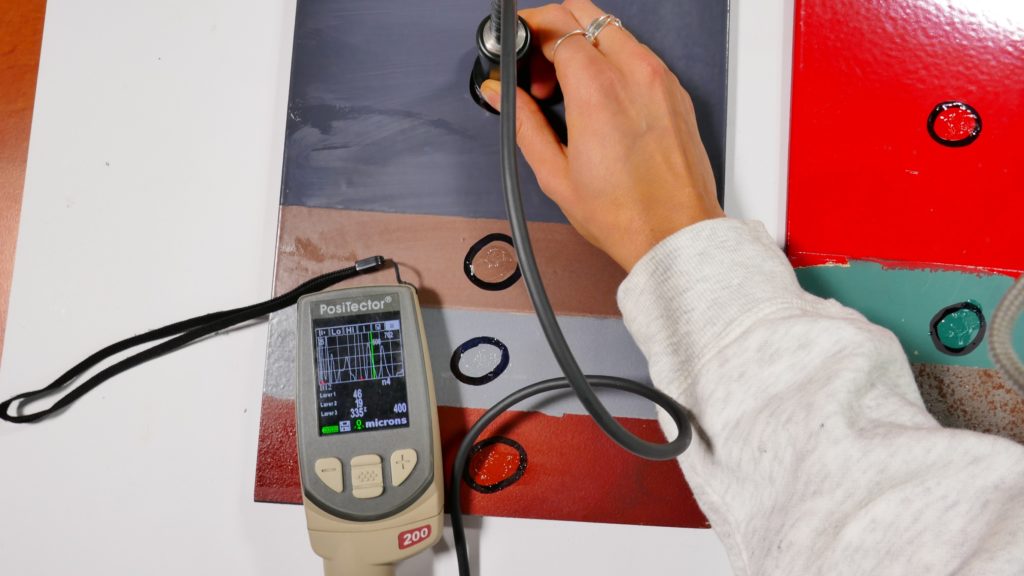

| POMIAR | GRUBOŚĆ [mikrometr] |

| epoksyd | 49 |

| poliuretan | 307 |

Kolejną próbą był pomiar na płytce z mniejszą ilością powłok. Podczas pomiaru powłoki epoksydowej miernik wskazał wartość 49 mikronów, co wydaje się zaniżoną wartością. Podczas pomiaru powłoki drugiej wskazał całkowitą grubość systemu jako 307 mikrony przy wskazaniu na istnienie 3 warstw.

Wnioski

Sonda oznaczona numerem 200 nie jest często spotykaną sondą. Ale czy warto inwestować w ten miernik? Obsługa, co prawda, jest stosunkowo łatwa – zwłaszcza, że menu jest w języku polskim. Po powyższym teście widać, że miernik całkowicie nie radzi sobie przy systemach wielopowłokowych na podłożu stalowym. Nawet przy mniejszej ilości powłok miernik nie wskazuje ich odpowiedniej ilości. Grubości poszczególnych warstw są zaniżone. Oczywiście w trybie graficznym, co bardziej doświadczony inspektor, na podstawie wykresu jest w stanie określić który pik odpowiada za jaką powłokę. Jednak, aby rozróżnić echo powłoki od np. wady materiałowej, potrzeba dużego doświadczenia.