Do pomiaru grubości suchej powłoki wykorzystujemy szereg metod. Zebrane są one w normie ISO 2808. Przywołany dokument zawiera wszystkie dostępne sposoby pomiaru grubości powłok, zarówno na sucho jak i na mokro. Do analizy suchej warstwy można wykorzystać metody niszczące np. nacięcie klinowe oraz nieniszczące np. badanie ultradźwiękami. Jednak, do najpopularniejszych należą metoda 7C i 7D, które stosuje się w miernikach elektronicznych typu Benetech GM200, Elcometer 456 czy PosiTector 6000, których recenzje polecamy.

Mierniki tego typu działają w zakresie częstotliwości fal średnich. W zależności od badanego podłoża miernik dostosowuje odpowiednią zasadę działania. Pomiarów dokonuje z wykorzystaniem indukcji magnetycznej lub przy wykorzystaniu prądów wirowych. Dodatkowo na ekranie wyświetlacza można na bieżąco śledzić statystykę, co jest niezwykle pomocne w czasie inspekcji.

Posiadany miernik musi być wyposażony w odpowiednią sondę. Najpopularniejszym materiałem konstrukcyjnym jest stal, ale nie zawsze badane podłoże jest z niej wykonane, możemy badać np. elementy aluminiowe. Sondą do podłoży ferrytycznych nie zbadam podłoży paramagnetycznych i odwrotnie, dlatego należy być odpowiednio przygotowanym.

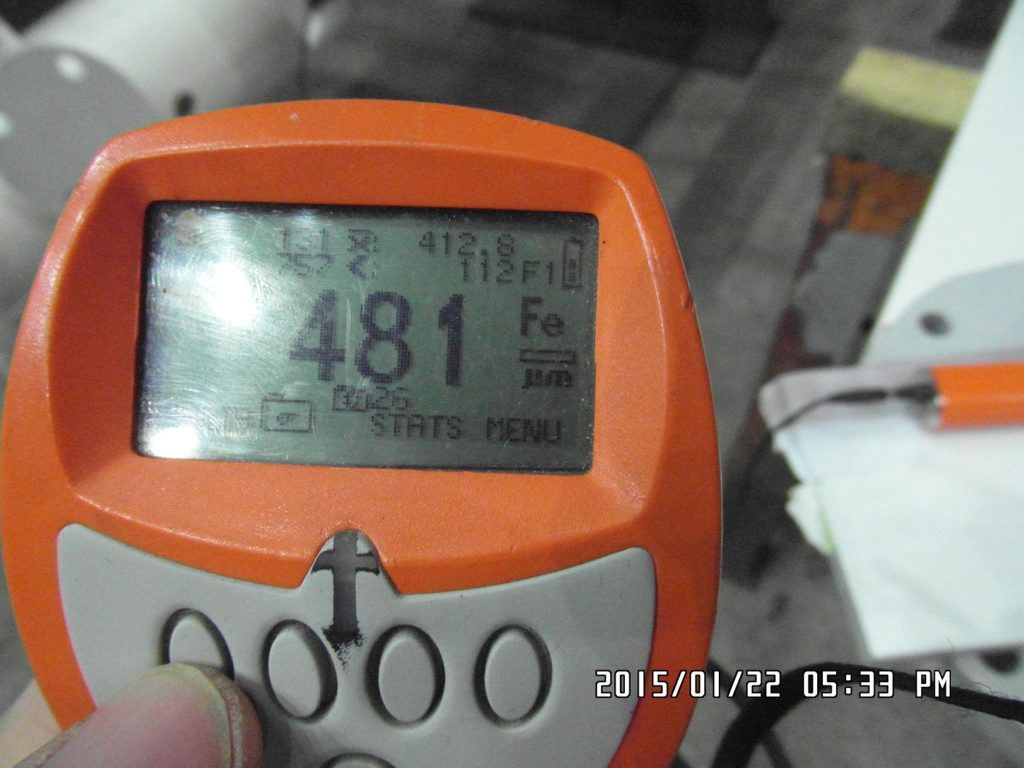

Jak rozpoznać, jaką sondę posiadam? I na jakich podłożach mogę nią dokonać pomiarów? Mianowicie, na wyświetlaczu miernika widnieje symbol: N, F lub FNF, które oznaczają:

- F – do podłoży ferromagnetycznych np. żelazo, co za tym idzie stal, ale również kobalt, nikiel. Przyrząd mierzący wartość indukcji w szczelinie. Ogólnie rzecz biorąc, do pomiarów używamy cewki oraz komputera. Odczyty grubości są oznaczane ze zmiany strumienia magnetycznego przechodzącego przez materiał powłoki do podłoża. Cewka wywołuje zmienne pole magnetyczne o rożnej częstotliwości,

- N – do podłoży nieferromagnetycznych np. aluminium, platyna, niektóre stale nierdzewne. Przyrząd wykorzystujący prądy wirowe (NF) używany jest do badania grubości na podłożach diamagnetycznych (np. cynk, magnez, złoto) i paramagnetycznych (np. aluminium, platyna). Do pomiarów używamy transformatora z otwartym obwodem magnetycznym (i oczywiście… kawałka komputerka). Odczyty grubości są oznaczane ze zmiany strumienia magnetycznego wywołanego przez prądy wirowe,

- FNF (Combo) – połączenie obu zasad działania, do podłoży ferromagnetycznych i nieferromagnetycznych.

Aby miernik wskazywał poprawne wielkości należy pamiętać o kontroli ustawień miernika. Jest to sprawdzenie dokładności wskazań w przedziale spodziewanych wartości. Pomiar należy wykonać przed każdą serią pomiarową. Dodatkowo przeprowadzamy okresowe kalibracje (sprawdzanie zgodności ustawień z zaleceniami producenta) mierników. Wykonywane są przez jednostkę do tego upoważnioną przeważnie raz do roku.

Do kontroli ustawień miernika stosujemy wzorce w dobrym stanie, o znanej grubości tj. folie, podkładki lub płytki pokryte powłoką. Płytki stalowe muszą gładkie, płaskie i wizualnie czyste.

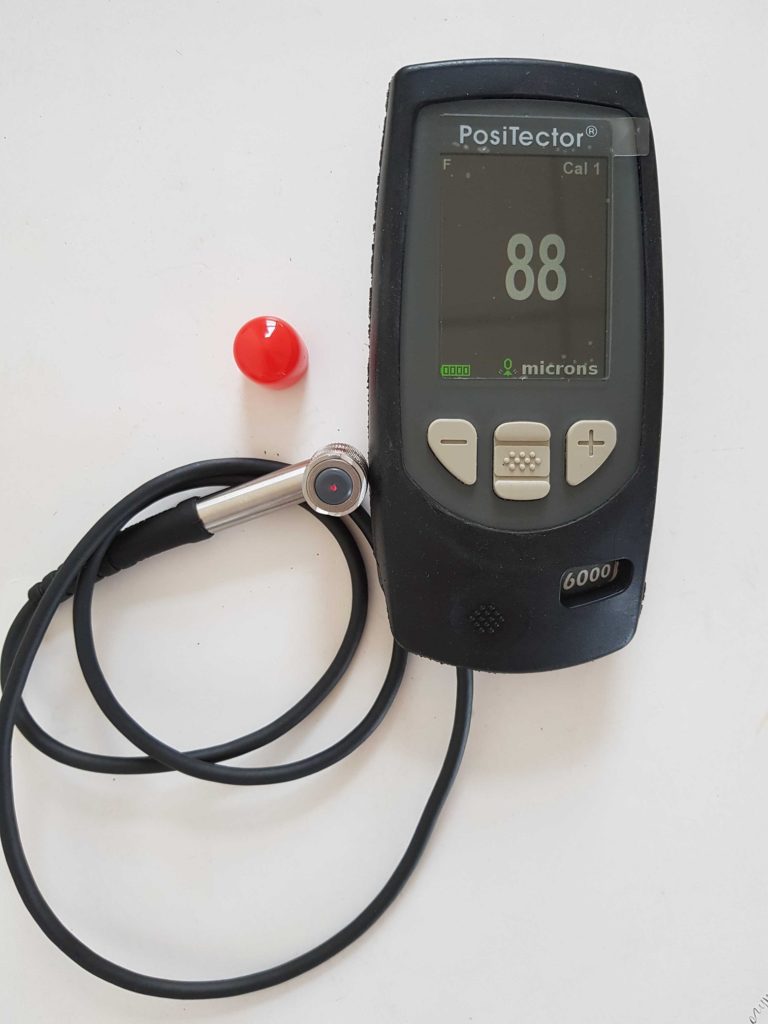

Mierniki elektryczne dostępne są w wielu wariantach. Urządzenie można zakupić z sondą wbudowaną lub wymienną. Do najpopularniejszych mierników Elcometer i PosiTector dostępna jest cała gama sond, w zależności od rodzaju badanego materiału, zakresu pomiarowego i dostępności konstrukcji. Spotykamy kątowe, proste, miniaturowe i na długich lub krótkich przewodach.

Mierniki elektroniczne to świetne rozwiązanie dla pracowników branży antykorozyjnej. Można z nich ściągać pomiary z przeprowadzanych badań za pomocą programów komputerowych. Generowane dokumenty to często wymagane przez zleceniodawców dowody z inspekcji. Najpopularniejsze urządzenia są produkowane przez Elcometer i PosiTector. W osobnym artykule opisujemy różnice pomiędzy tymi miernikami.