Istnieją dwie normy odnoszące się do badania powierzchni przy użyciu komparatora: ISO 8503-1 i ISO 8503-2. Pierwsza z nich mówi o tym jak powinien wyglądać sprawny przyrząd, tłumaczy definicje. Druga natomiast opisuje metodykę badań. Trzeba przyznać, że użycie komparatorów jest niezbędne w codziennej pracy inspektora. Urządzeń tych używamy do badania chropowatości powierzchni. Artykuł wyczerpujący ten temat znajduje się tu [Chropowatość powierzchni].

Na początku należy zdecydować którego komparatora użyć do badania. Informacją, która ułatwia nam wybór jest rodzaj użytego ścierniwa. Gdy używamy ścierniw kulistych profil określany jest jako falisty (ang. Shot), natomiast gdy używamy ścierniw ostrokątnych profil określamy jako kątowy (ang. Grit). Istnieje jeszcze trzeci rodzaj profilu – po czyszczeniu ciętym drutem (ang. Wire Cut).

Po określeniu rodzaju śrutu (ostrokątny czy kulisty) decydujemy który z komparatorów wybrać do badania.

Komparator ostrokątny Grit G stosujemy do powierzchni czyszczonej śrutem ostrokątnym. Poniżej tabela opisująca segmenty wzorca dla stali po obróbce strumieniowo-ściernej śrutem ostrokątnym. Prościej: jaki jest profil każdego segmentu na komparatorze.

| Segment | Nominalny odczyt μm | Tolerancja μm |

| 1 | 25 | 3 |

| 2 | 60 | 10 |

| 3 | 100 | 15 |

| 4 | 150 | 20 |

Po czyszczeniu powierzchni śrutem kulistym do badań używamy komparatora Shot S.

Poniżej tabela opisująca segmenty wzorca dla stali po obróbce strumieniowo-ściernej śrutem kulistym.

| Segment | Nominalny odczyt μm | Tolerancja μm |

| 1 | 25 | 3 |

| 2 | 40 | 5 |

| 3 | 70 | 10 |

| 4 | 100 | 15 |

Ogólnie! Przy określaniu powierzchni czyszczonej ścierniwem ostrokątnym używamy wzorca G, a przy powierzchni czyszczonej ścierniwem kulistym używamy wzorca S. Gdy używamy mieszaniny tych ścierniw używamy wzorca G. Stosuje się go dla powierzchni po obróbce strumieniowo-ściernej, niemalowanych.

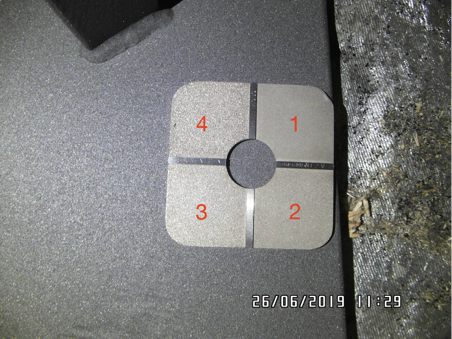

Komparator składa się z 4 (zaznaczone na zdjęciu poniżej) segmentów, każdy o innym profilu powierzchni. Są one stopniowane następująco:

- drobnoziarnisty,

- pośredni,

- gruboziarnisty.

Ale skoro są 4 segmenty to dlaczego są 3 profile? Związane jest to ze sposobem badania, który omówiony został poniżej.

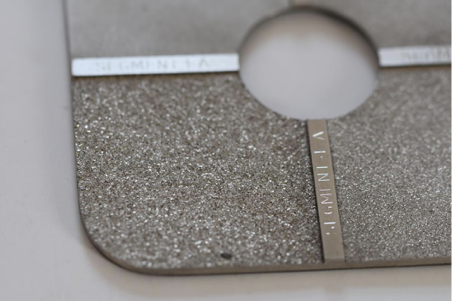

Narzędzie powinno być oczywiście odpowiednio przygotowane. Ma być płaskie, mieć odpowiednie wymiary, wzorce każdej z powierzchni powinny być przygotowanie zgodnie z normą. Te informacje znajdziemy w ISO 8503-1.

Przed przystąpieniem do badania chropowatości przy pomocy komparatora ważne jest ustalenie kilku faktów, a mianowicie:

- kiedy i gdzie ma się odbywać kontrola (w jakim odstępie czasu podczas oczyszczania ma odbywać się sprawdzanie chropowatości),

- jakie ścierniwo zostało użyte do oczyszczenia powierzchni,

- jeśli jest wymagane: jaki typ wzorca ma zostać użyty G czy S.

Norma 8503-2 mówi o tym, jak przeprowadzić badanie przy użyciu komparatora.

Jest to metoda wzrokowa. To najprościej mówiąc porównywanie badanej powierzchni z profilami poszczególnych segmentów wzorca. NIE DOTYKAMY KOMPARATORA PODCZAS BADANIA!

Przed rozpoczęciem badań należy usunąć pył i inne ewentualne zanieczyszczenia z powierzchni. Należy wybrać odpowiedni wzorzec i umieścić go na badanej powierzchni. Porównujemy powierzchnię z czterema segmentami komparatora. Jeśli potrzebujemy używamy szkła powiększającego (powiększenie nie większe niż 7x). Oceniamy, które profile są najbardziej zbliżone do naszej powierzchni i na tej podstawie określamy stopień chropowatości.

Teraz uwaga.

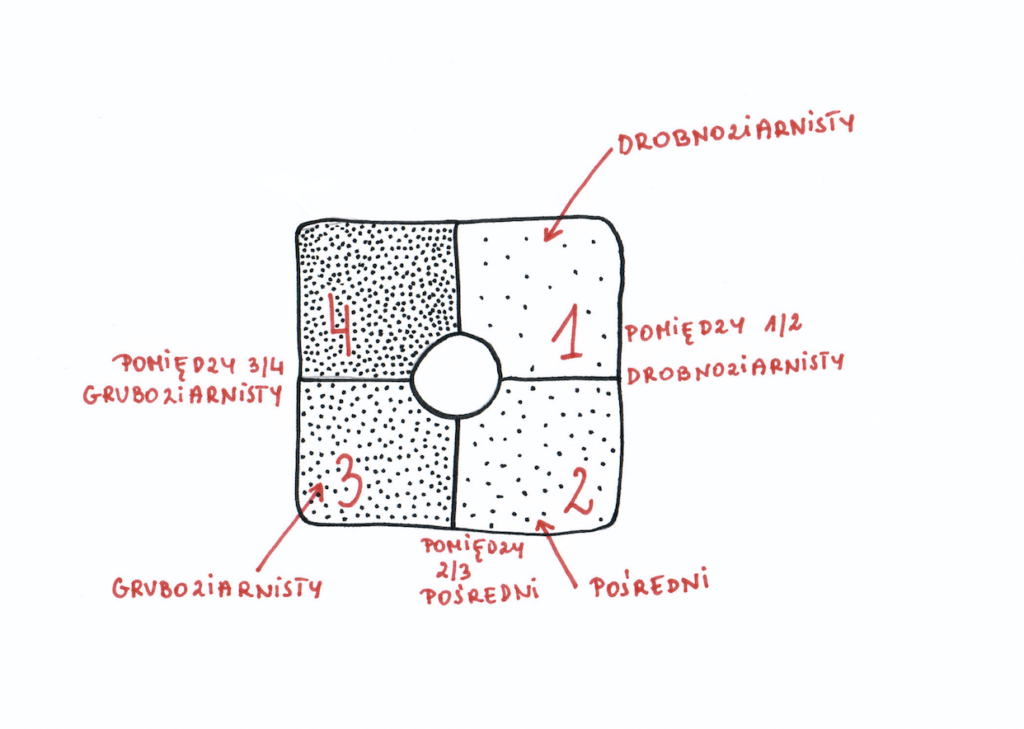

Nie określamy konkretnego segmentu, tylko stopień POMIĘDZY segmentami.

Poniższy schemat przedstawia schemat badania, który mam nadzieję przybliży sposób sprawdzenia chropowatości przy pomocy komparatora.

W przypadku gdy uznano, że chropowatość jest mniejsza niż w segmencie 1 mówimy, że jest to stopień “bardziej drobnoziarnisty”.

W przypadku gdy uznano, że chropowatość jest większa niż pomiędzy segmentem ¾ mówimy, że jest to stopień “ bardziej gruboziarnisty”.

Sprawozdanie z tego badania powinno zawierać:

- identyfikację podłoża (co to za materiał?),

- odwołanie się do odpowiednich norm, w tym przypadku 8503,

- (gdy jest to możliwe) stopień skorodowania stali przed obróbką strumieniowo-ścierną oraz zastosowaną metodę czyszczenia,

- wynik badań chropowatości.

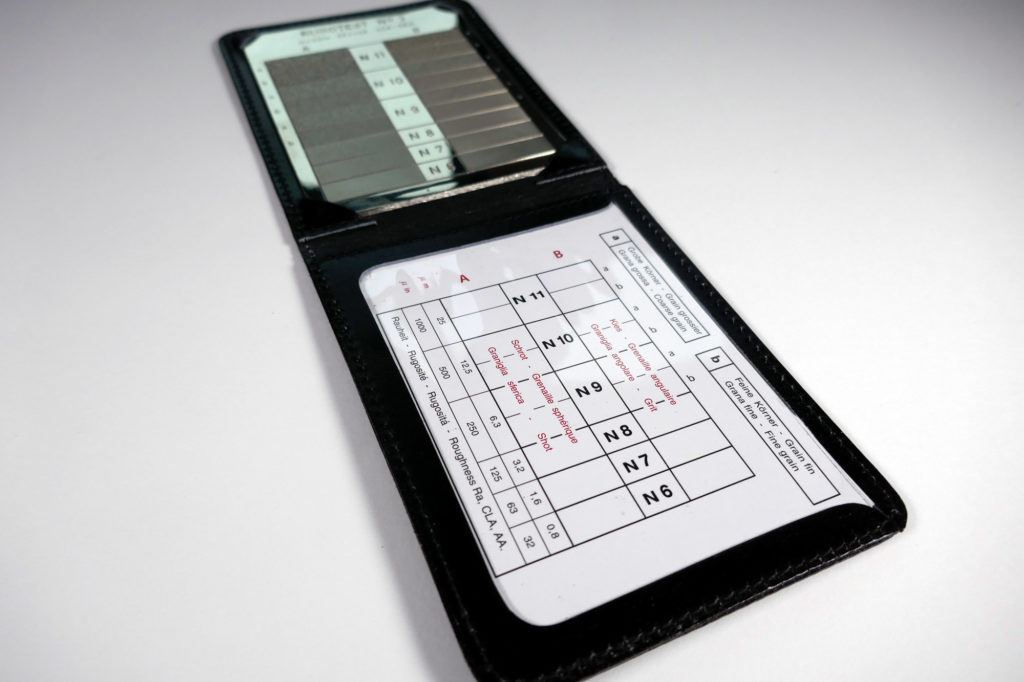

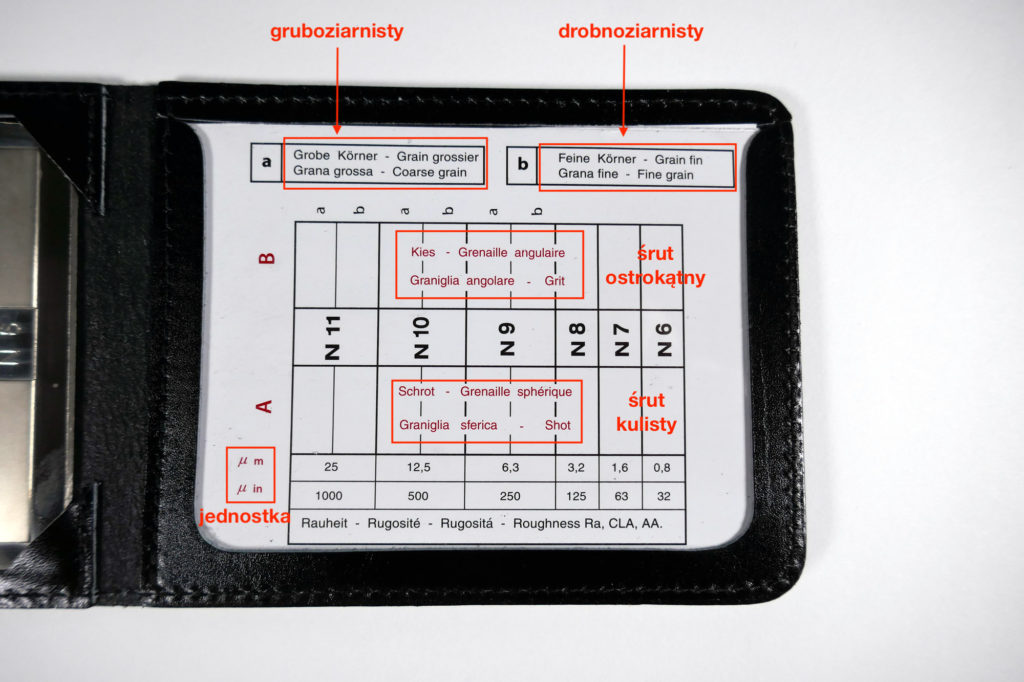

Istnieją również inne narzędzia do mierzenia chropowatości metodą wzrokową tzw. Rugotesty. Są to zestawy płytek, przy których sposób badania jest identyczny jak przy komparatorach. Rugotest można dobrać w zależności od potrzeb, ponieważ istnieje wiele różnych zestawów płytek. Przykładowo: przedstawiony na poniższych zdjęciach RUGOTEST NO. 3 wykorzystywana jest w antykorozji, natomiast Rugotest NO. 103 mówi o chropowatości po frezowaniu czołowym. RUGOTEST NO. 3 składa się z 9 par powierzchni czyszczonych śrutem ostrokątnym lub kulistym. Badanie polega na wzrokowej ocenie chropowatości powierzchni.

Test ten zawiera 9 płytek czyszczonych śrutem kulistym (oznaczenie A) oraz 9 płytek czyszczonych śrutem ostrokątnym (oznaczenie B). W poziomie znajdujemy różne stopnie ziarnistości. Do testu dołączona jest legenda, która tłumaczy jak odczytywać wyniki.

Badanie chropowatości przy użyciu komparatora jest metodą powszechną i najczęściej stosowaną i najtańszą.