Przygotowanie podłoża jest jednym z kluczowych parametrów, którego jakość wpływa na skuteczność ochrony systemu powłokowego. Oczyszczenie powierzchni ze zgorzeliny, rdzy i innych zanieczyszczeń pozwala uzyskać dobrze przylegający system. Przygotowania powierzchni nie należy mylić z przygotowaniem stali, są to dwa odmienne zagadnienia. Poniższy artykuł zajmuje się badaniem stopnia przygotowania podłoża, który opisany jest w normie ISO 8501-1.

Może tytułem małej dygresji: eksplozja różnych pomysłów w XIX w. przyniosła wiele ciekawych rozwiązań technicznych, które nie zawsze były wykorzystywane wg pierwotnego założenia. Tak było między innymi z procesem czyszczenia powierzchni zwanym czyszczeniem strumieniowo-ściernym, który to na początku zwano piaskowaniem. Piaskowaniem, bo w 1870 r. opatentowano sposób cięcia i grawerowania różnych materiału przy udziale piasku rozpędzonego za pomocą sprężonego powietrza. Ciekawe, że na początku mowy nie było o czyszczeniu. Zresztą do dziś stosuje się piaskowanie jako metodę znakowania, natomiast do cięcia kamienia i stali, stosuje się metodę spokrewnioną, gdzie jako medium wykorzystuje się wodę pod bardzo wysokim ciśnieniem. Nawiasem mówiąc ta metoda z wodą też znalazła zastosowanie przy przygotowaniu powierzchni, no i też jest na nią norma ISO 8501-4.

Ale wracając do piaskowania, powszechnie zaczęto je stosować przed I WŚ i głównie w przemyśle stoczniowym i co może ciekawe, do czyszczenia kotłów na parowcach. W czasach „nowożytnych” pojawiła się szwedzka norma SIS 05 59 00 (z roku 1967) – była to matka normy ISO 8501-1, której pierwsze wydanie pojawiło się koło 1988 r. Ta ostatnia zawierała zdjęcia wzorców powierzchni z normy szwedzkiej, a dokooptowano do niej jeszcze zdjęcia trochę egzotycznej metody czyszczenia płomieniem, które to zaczerpnięto z normy niemieckiej DIN 55928 – może nawet trochę z podziwu w jaki sposób ten dumny naród korzystał z ognia w ostatnim stuleciu. W kraju mieliśmy dosyć wcześnie, bo w 1970 r. opublikowaną normę PN-70/H-97050, zatem nie odstawaliśmy od czołówki światowej.

Norma ISO 8501-1 zawiera 28 zdjęć, ale nie jest to szczyt umysłu ludzkiego, gdyż japoński „JSRA standard” będący odpowiednikiem wzmiankowanej normy, zawiera ich około 112.

Ocena czystości powierzchni wg ISO 8501-1 polega na porównaniu badanej powierzchni z fotografiami zamieszczonymi w normie i na podstawie opisu zdjęcia, oznaczenia jej.

Definiuje ona wygląd powierzchni stalowej, uprzednio nie malowanej, (pochodzącej z huty) w zależności od metody czyszczenia jej powierzchni. Jeśli szukamy informacji dla stali uprzednio malowanej kierujemy się do normy ISO 8501-2.

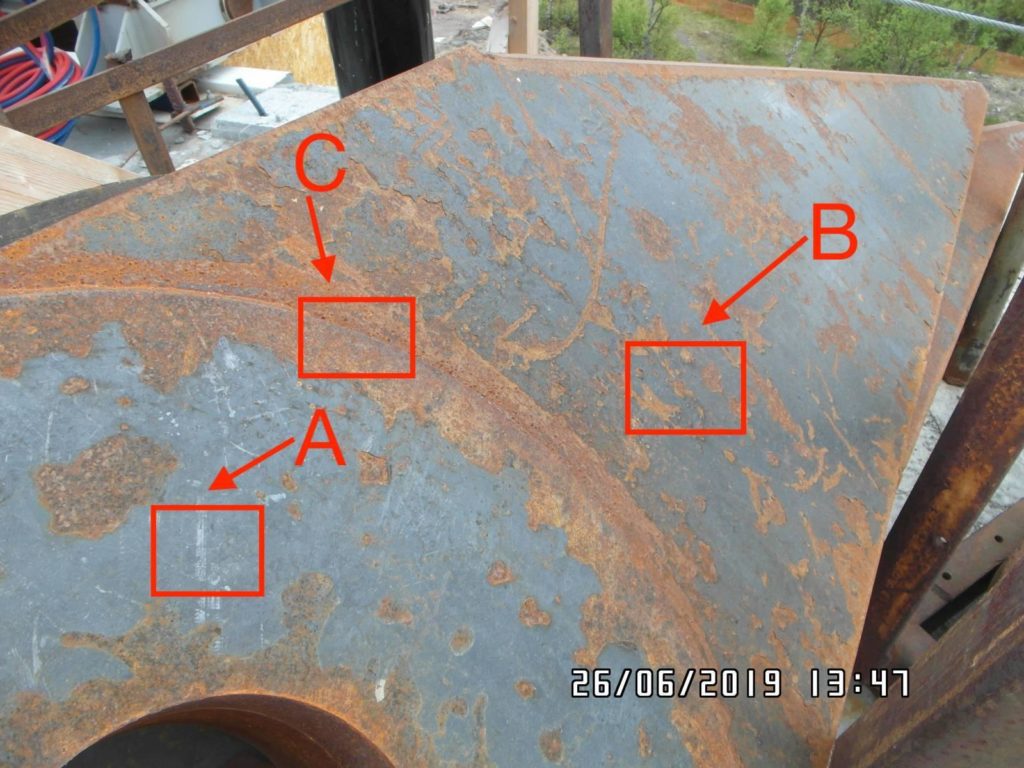

Gdy widzimy konstrukcję, postawą jest, aby określić jej stopień skorodowania, czyli po prostu jej stan początkowy. Ma to znaczenie przy czyszczeniu konstrukcji, bo logicznym jest, że silniej skorodowana powierzchnia wymaga większej energii (nakładu pracy, czasu, ilości ścierniwa – jak zwał, tak zwał – słowem jest trudniejsze), aby doprowadzić do żądanego stopnia czystości. Wiadomo, że im lepiej przygotowana powierzchnia, tym cały system powłokowy działa sprawniej i ma większą żywotność.

W ISO 8501-1 wyróżniono 4 stopnie powierzchni wyjściowej (skorodowania powierzchni):

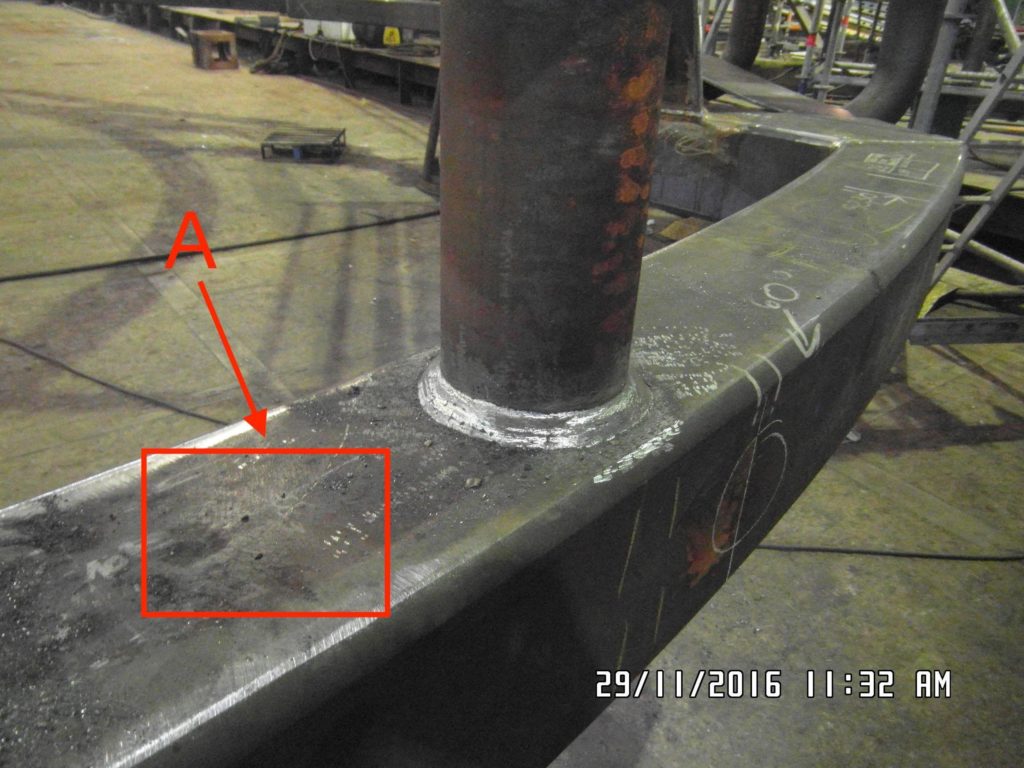

A – Duża część powierzchni stali pokryta zgorzeliną walcowniczą, jeśli występuje rdza, to w niewielkich ilościach.

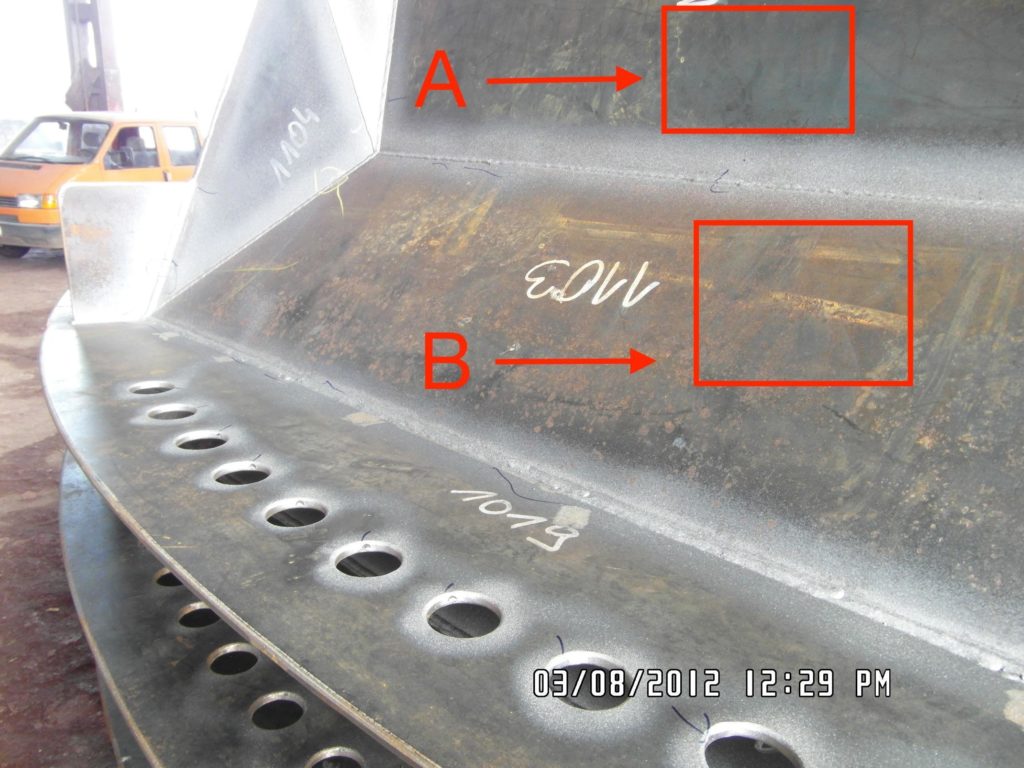

B – Powierzchnia stali zaczęła korodować, warstwa zgorzeliny walcowniczej złuszcza się.

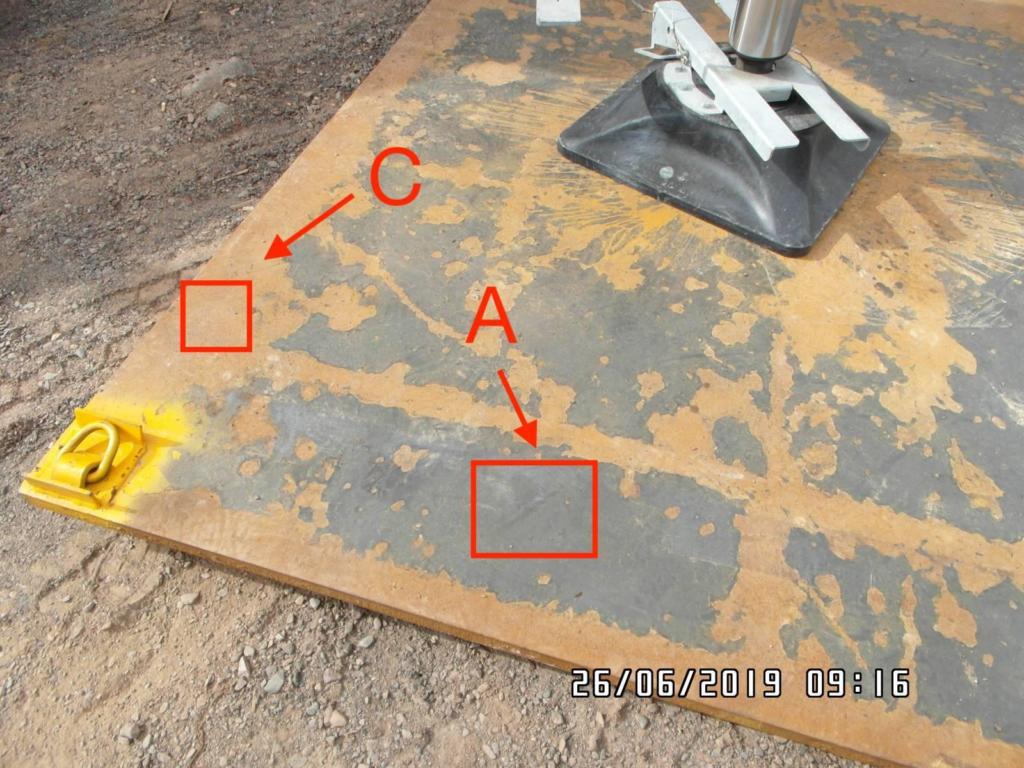

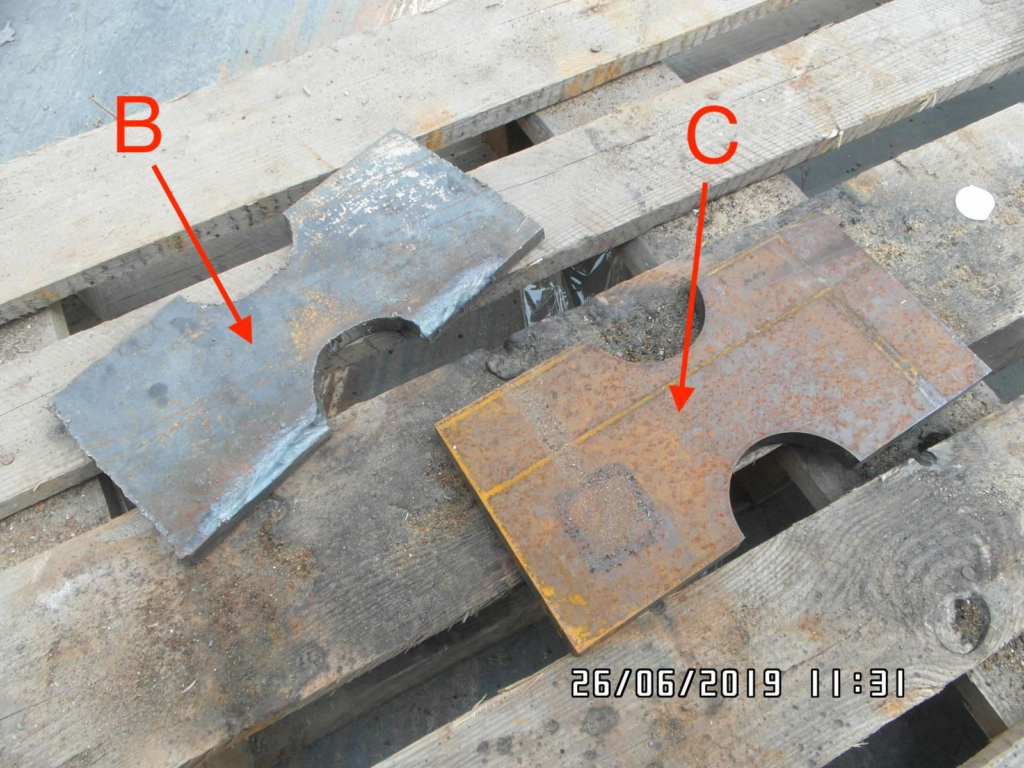

C – Powierzchnia, na której zgorzelina uległa korozji, powstałe wżery nie są widoczne gołym okiem.

D – Powierzchnia stali przekorodowała, wżery widoczne gołym okiem.

W przypadku, gdy wahamy się przy określeniu stopnia skorodowania należy zdecydować się na niższy stopień.

Wracając do stopni przygotowania powierzchni, to ISO 8501-1 zakłada 3 typy opisów (ang. designators), które określają w jaki sposób czyścić powierzchnię stali niemalowanej.

- Sa 1, 2, 2 ½, 3 – oznacza wykorzystanie obróbki strumieniowo-ściernej (sandblasting – piaskowanie),

- St 2, 3 – oznacza czyszczenie narzędziami ręcznymi/ narzędziami ręcznymi z napędem mechanicznym (tool – narzędzie),

- Fl – czyszczenie płomieniowe (flame – płomień).

Za opisem określona jest cyfra, która oznacza stopień oczyszczenia ze zgorzeliny, rdzy oraz innych zanieczyszczeń. Im wyższy stopień tym czystsza powierzchnia.

- Obróbka strumieniowo-ścierna (Sa):

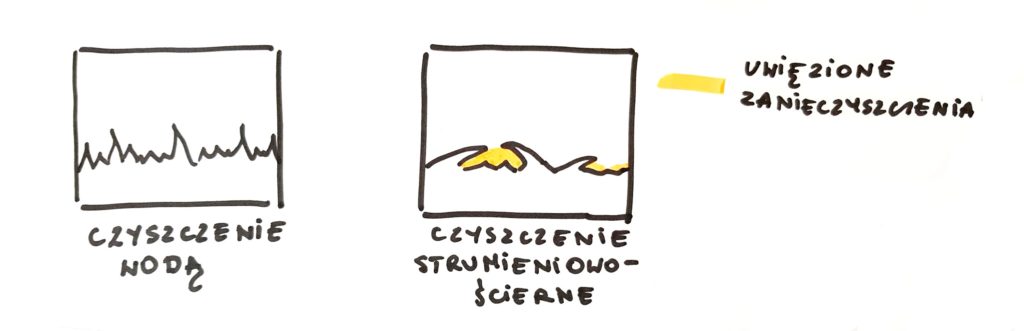

Jest to czyszczenie za pomocą materiału ściernego, który uderzając o powierzchnię z dużą prędkością, usuwa wierzchnią warstwę powierzchni obrabianej. W skład tych warstw wchodzą substancje zalegające na powierzchni, dobrze do niej przylegające (np. zendra, rdza nalotowa) jak i materiał rodzimy (metal pod zendrą). Tutaj istnieje duża różnorodność jeśli chodzi o materiał ścierny, sposób podawania ścierniwa oraz rodzaj używanych maszyn. Wszystkie te informacje powinny zostać zawarte w specyfikacji, a wykonawca powinien się do niej stosować. Przed czyszczeniem strumieniowo-ściernym, powierzchnia powinna być zgrubnie oczyszczona ze smarów, olejów i pyłu. Jest to o tyle istotne, że tego typu substancje niepożądane mogą zostać wbite w materiał rodzimy utrudniając potem adhezję (przylegania) powłok do podłoża. Po skończonej obróbce również należy konstrukcję oczyścić – najlepiej sprawdzają się tu odkurzacze. Odpylanie przez odmuchiwanie, bardzo rozpowszechnione (bo i też bardzo tanie), jest jedną z najgorszych metod odpylania – tą metodą przedmuchujemy pyły z jednego miejsca w drugie, wzbijając tumany kurzu, pyłu w powietrze.

Czyszczenie strumieniowo-ścierne zmienia profil powierzchni, powodując “uwięzienie zanieczyszczeń”, które nie zostały odpowiednio usunięte, co prowadzi do złego przylegania powłoki.

- Sa 1- Lekka obróbka strumieniowo-ścierna :

Na powierzchni oglądanej gołym okiem nie ma słabo przylegającej zgorzeliny walcowniczej oraz starych powłok. Brak widocznych zabrudzeń smarem, olejem oraz pyłem.

- Sa 2- Dokładna obróbka strumieniowo-ścierna:

Na powierzchni oglądanej gołym okiem brak większości zgorzeliny walcowniczej, rdzy i starych powłok. Jakiekolwiek istniejące zanieczyszczenia powinny mocno przylegać. Brak widocznych zabrudzeń smarem, olejem oraz pyłami.

- Sa 2 ½ Bardzo dokładna obróbka strumieniowo-ścierna:

Brak zgorzeliny walcowniczej, starych powłok, rdzy. Jakiekolwiek pozostałe ślady zanieczyszczenia mogą być widoczne tylko jako słabe zabarwienia, w postaci plam lub pasm. Brak widocznych zabrudzeń smarem, olejem oraz pyłami.

- Sa 3 Obróbka strumieniowo-ścierna do wizualnie czystej stali:

Powierzchnia ma jednolitą, metaliczną barwę. Brak zgorzeliny, rdzy, resztek starych powłok. Brak zabrudzeń smarem, olejem i pyłem.

Kilka razy zaznaczono jak ważną rolę odgrywa oczyszczenie powierzchni przed i po obróbce strumieniowo-ściernej. Trzeba też jednak zwrócić uwagę na okolice czyszczonej powierzchni. Przykładem może być sytuacja, w której u góry widoczny jest kurz/pył, a na dole widoczna jest oczyszczona powierzchnia. Takie sytuacje są niedopuszczalne, ponieważ brud ten podczas malowania może dostać się na powierzchnię i spowodować złą przyczepność powłoki.

2. Czyszczenie narzędziem ręcznym/ narzędziem ręcznym z napędem mechanicznym (St):

Krótko mówiąc jest to oczyszczanie szczotkami lub szczotkami z napędem mechanicznym.

Oczywiście przed (podobnie jak w przypadku wszystkich metod czyszczenia) należy pozbyć się oleju i smarów. Trzeba również mechanicznie usunąć rdzę. Po skończonym czyszczeniu usuwamy pył i pozostałości.

- St 2 Dokładne oczyszczanie narzędziem ręcznym i narzędziem ręcznym z napędem mechanicznym:

Na powierzchni oglądanej bez powiększenia brak słabo przylegającej zgorzeliny, powłok i rdzy. Brak zanieczyszczeń olejem, smarem i pyłami.

- St 3 Bardzo dokładne oczyszczanie narzędziem ręcznym i narzędziem ręcznym z napędem mechanicznym:

Podobnie jak przy St 2, powierzchnię należy oczyścić dokładniej, aby uzyskać metaliczny połysk podłoża.

3. Czyszczenie płomieniem (Fl):

W Polsce raczej rzadko stosowana metoda czyszczenia.

Dobrym przykładem jej stosowania jest sytuacja, gdy stopień przygotowania powierzchni to A (dobrze przylegająca zgorzelina). Chcemy się jej pozbyć zendry, więc można ją oczyścić płomieniem, zgorzelina pęka i dalsza obróbka strumieniowo-ścierna jest znacznie ułatwiona.

Po skończonym procesie powierzchnię można doczyścić dowolną metodą z repertuaru prezentowanych w normie lub… zostawić tak jak jest bo tak chce specyfikacja.

Fl Czyszczenie płomieniem:

Brak widocznej zgorzeliny walcowniczej, rdzy, powłok lakierowanych. Jakiekolwiek pozostałości obecne jedynie jako przebarwienia na powierzchni.

Bardzo często konstrukcje zbudowane z takich samych materiałów wyglądają inaczej po takim samym czyszczeniu. To znaczy, identyczne konstrukcje po czyszczeniu do np. Sa 2 różnią się wyglądem, mimo że zastosowano taki sam sposób czyszczenia. Powodem może być to, że mogą się różnić stanem początkowym, materiałem i innymi czynnikami. Warto pamiętać, że powierzchnie niemalowane i nieskorodowane generalnie łatwiej oczyścić niż powierzchnie, które były już wcześniej malowane.

Sposób wizualnej oceny podłoża stalowego:

Podstawowym etapem jest ocena powierzchni stali przy dobrym, rozproszonym świetle dziennym lub przy równoważnym sztucznym oświetleniu. Przy wyborze odpowiedniej latarki można kierować się parametrami, które podaje producent. Dobrze jest wybrać niezbyt mocną latarkę (około 300/400 lumenów) o stosunkowo ciepłych barwach z możliwością rozproszenia strumienia światła (dyfuzor). Sugerowana barwa temperaturowa to 2700-3200K, bo światło takie jest naturalniejsze dla ludzkiego oka, przez co ułatwia zauważenie zanieczyszczeń na powierzchni. Światło nie powinno być zbyt skupione.

Poniżej podajemy przykłady latarek:

Latarka druga posiada zoom (przybliżenie).

Ostatnia natomiast jest silnie świecąca lampa

Znajomość normy ISO 8501-1 jest podstawą zrozumienia dobrej pracy piaskarza, malarza i inspektora. Konsekwencje finansowe niestosowania (tudzież ominięcia wymogów) są podstawą wielu reklamacji, a co za tym idzie roszczeń. Zapoznanie się z normą jest najlepszym sposobem na ich uniknięcie i spokojną, prawie bezstresową pracę.