Podłoże przeznaczone do malowania powinno odpowiadać pewnym wymaganiom, aby nałożona farba, z której po utwardzeniu tworzy się powłoka, zapewniała żądany efekt. Pierwszym takim wymogiem jest zapewnienie dobrej przyczepności. Podłożami malarskimi są różne powierzchnie o specyficznych własnościach. Nie wszystkie wyroby malarskie można nakładać na wybrane podłoże. Materiał należy przygotować tak, aby aplikacja farby była możliwa. Generalnie, przed nałożeniem jakiejkolwiek farby, podłoże powinno charakteryzować się czystością, gdyż wszelkiego typu zanieczyszczenia (np. tłuszcze, oleje i inne) zmniejszają szansę na dobre przyleganie powłoki. Ta czystość definiowana jest różnie, w zależności od podłoża , ale i od nakładanych farb. Inne aspekty są kluczowymi w przypadku podłoży metalowych, a inne w przypadku betonów czy drewna.

Aspekty chemiczne podłoża.

1. Alkaliczność podłoża, to cecha typowa dla betonu czy tynków wapiennych. Odczyn zasadowy wpływa niszcząco na wyroby malarskie o spoiwie olejnym i ftalowym, bo powoduje zmydlanie. W celu nałożenia powłoki, o innym spoiwie niż wymienione należy zneutralizować odczyn podłoża. Cechą charakterystyczną wymienionych materiałów jest zmiana odczynu materiału z upływem czasu w wyniku oddziaływania z dwutlenkiem węgla z atmosfery.

2. Kwaśność podłoża jest spotykana w przypadku drewna np. dębowego. Obecność kwasu na powierzchni malowanej może powodować złe oddziaływanie na pigmenty tj. biel cynkowa. Odczyn kwaśny jest również spotykany w przypadku stali i innych materiałów oczyszczanych chemicznie poprzez trawienie. Odczyn należy zneutralizować przed nakładaniem wyrobów malarskich.

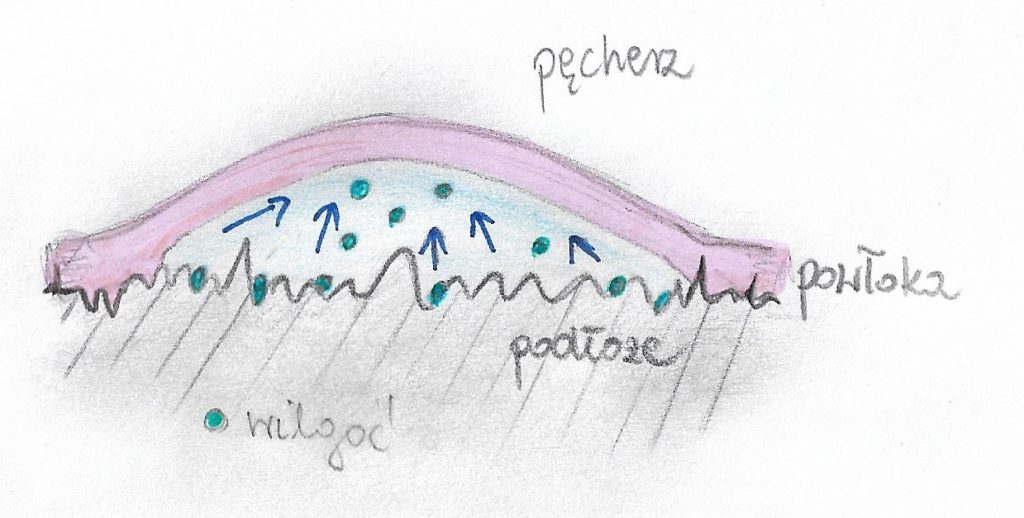

3. Obecność na powierzchni soli rozpuszczalnych w wodzie, to popularny parametr poddawany ocenie. Zasolenie powodować może w dalszej perspektywie pęcherzenie, a w konsekwencji odspojenie powłoki od podłoża. Jest to związane z tzw. efektem osmozy, która z grubsza polega na tym, że układ dąży do wyrównywania stężeń po obu stronach membrany (w tym wypadku powłoki).

W szczególnych przypadkach może dochodzić do wykwitów solnych. Dotyczy podłoży, z których woda wymywa sole z materiału, np. mur, tynk czy zaprawa. Krystalizacja soli dotyczy więc materiałów nieszczelnych, porowatych, gdzie swobodny jest dostęp wilgoci.

Aspekty fizyczne podłoża

Geometria podłoża. Najwygodniejsze do malowania są powierzchnie płaskie, a najtrudniejsze to np. konstrukcje ażurowe czy rury. Na etapie projektowania unikamy miejsc które mogłyby stanowić pułapki dla wody, brudu, osadów w trudno dostępnych miejscach lub szczelinach. Podłoże do malowania powinno być dostępne, z wykorzystaniem drabin lub rusztowań w zależności od potrzeby. Krawędzie, spoiny i powierzchnie powinny być właściwie przygotowane. Stosujemy wyprawki i podchodzimy indywidualnie do każdej konstrukcji czy elementów.

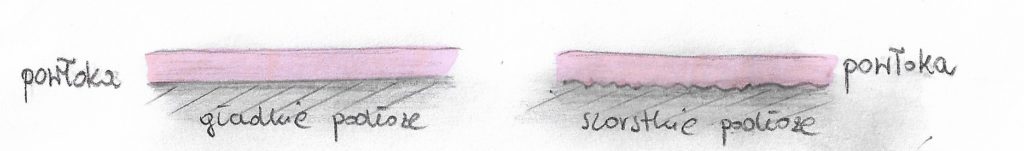

2. Struktura powierzchni. W zależności od rodzaju podłoża i staranności obróbki mamy powierzchnie: gładkie, chropowate lub porowate.

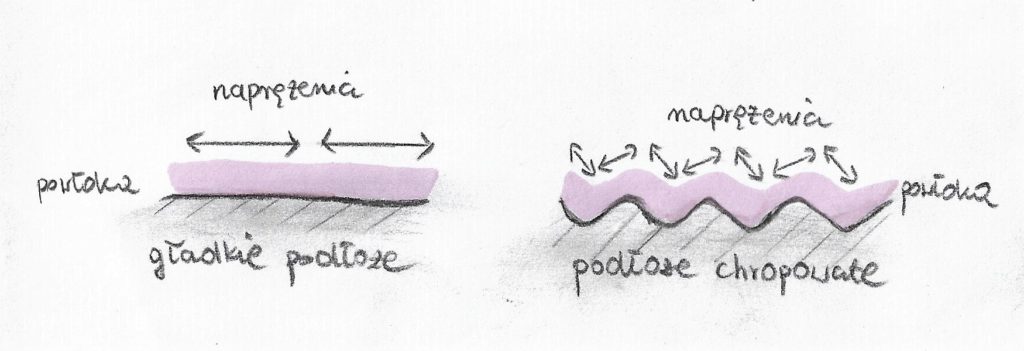

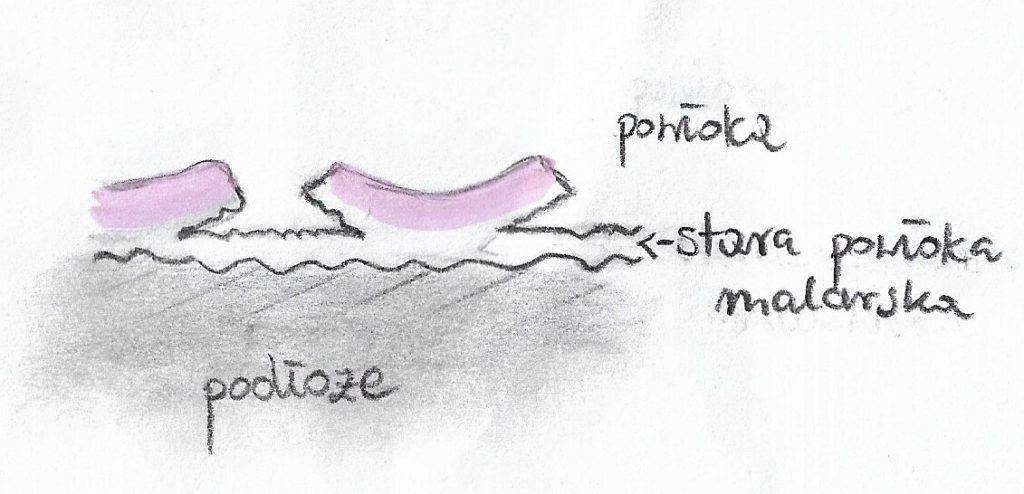

Gładkość podłoża, to cecha wymagana najczęściej przy wysokich wymaganiach estetycznych powłoki np. lakiernie samochodowe. Otrzymujemy ją np. poprzez szlifowanie czy nakładanie szpachlówki. Warto pamiętać iż nadmierna gładkość obniża przyczepność dlatego powierzchnie tworzyw sztucznych lub stare powłoki przed przemalowaniem dobrze przeszlifować drobnym papierem ściernym lub tkaninami. Powstała w ten sposób delikatna szorstkość nie wpływają na efekt dekoracyjny ale powodują lepsze zakotwiczenie kolejnej warstwy.

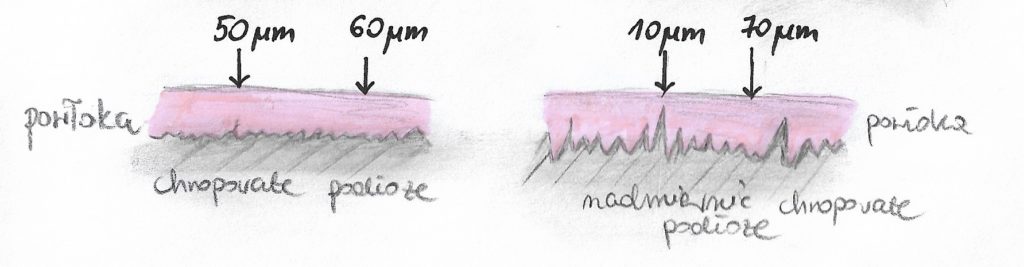

Odpowiednia chropowatość podłoża, to jeden z kluczowych parametrów wymagany przy skutecznej ochronie antykorozyjnej. Nadmierna chropowatość jest szkodliwa ponieważ powoduje znaczące różnice w grubości powłoki, a zatem obniża skuteczność ochrony antykorozyjnej. Dodatkowo zwiększa zużycie materiału malarskiego, co jest często kosztowne. W przypadku jedno powłokowym systemie malarskim, przy osiągnięciu zbyt wysokiego profilu chropowatości może wystąpić pękanie powłoki np. silikaty. Dlatego lepiej jest podłoże obrobić drobniejszym ścierniwem. Dodatkowo dochodzi aspekt estetyczny powłoki, pierwsza warstwa może być nierówna, co wpływa na trudniejsze właściwości użytkowe. W zagłębieniach powłoki gromadzi się brud i zanieczyszczenia, które trudniej usunąć.

Malowanie pędzlem kapitalnie sprawdza się przy rozwiniętych, nieregularnych ale nie dużych powierzchniach z uwagi na wcieranie farby w podłoże. Stosowanie wyprawek przed natryskiem jest konieczne w miejscach ograniczonego dostępu pistoletu do powierzchni. Wałek się tu nie sprawdza z uwagi na ścieranie materiału wałka o podłoże i pozostawianiu go w powłoce. Dodatkowo może prowadzić do uwięzienia powietrza pod powłoką, a tym samym do osłabienia systemu. Jest to powód zakazu stosowania wałka przy pierwszych warstwach przez standard Norsok M-501. Takie zjawisko może się objawić podczas aplikacji materiałów o dużej zawartości części stałych i dużej lepkości na podłoże o wysokim profilu chropowatości.

Malowanie natryskiem hydrodynamicznym jest świetną metodą pokrycia ze względu na ciśnienie, które wbija cząsteczki farby w zagłębienia powierzchni. Ceny aparatury są jednak wysokie i dlatego tańszym wyjściem jest natrysk powietrzny.

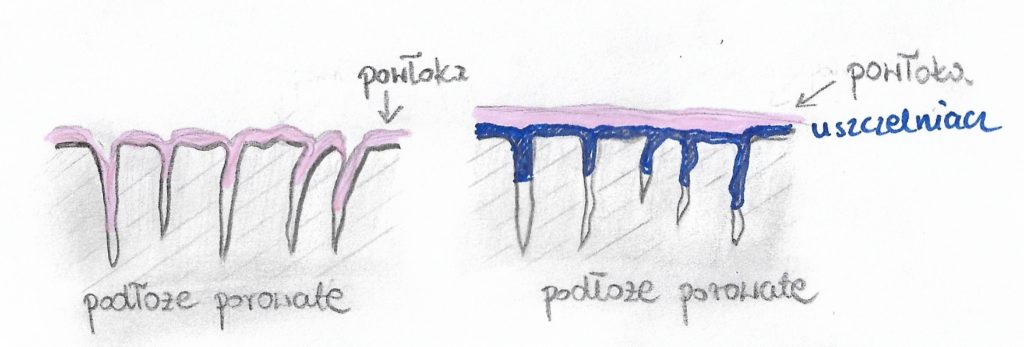

Porowatość, to cecha charakterystyczna dla materiałów typu drewno, beton, tynk czy natryskiwane powłoki metalowe (np. cynkowe). Mogłoby się wydawać, że porowatość powoduje dobre zakotwiczenie materiału malarskiego z podłożem, jednak nie zawsze tak jest. Nasiąkliwość powierzchni, to problem gdyż podobnie jak wysoka chropowatość powodują większe zużycie farby. Istnieje ryzyko pozostania niewypełnionych przestrzenie siekających wgłąb podłoża. Powierzchnie metalowe (stal, aluminium) czy szklane nie wykazują porowatości.

3. Nasiąkliwość. To echa podłoża silnie związana z porowatością. Dochodzi do wsiąkania nadmiernej ilości farby oraz do pochłaniania wilgoci, co skutkuje powstawaniem pęcherzy czy spękań. Zjawisko często spotykane w przypadku powłok natryskiwanych cieplnie, które z natury są porowate. Aby zapobiegać wadom powłok, stosuje się warstwę uszczelniającą (sealer).

4. Wytrzymałość. Podłoże powinno być na tyle wytrzymałe aby przenosić naprężenia powstałe w czasie utwardzania świeżo nałożonej powłoki. Parametr ten dotyczy np. renowacji starych powłok, które powinny być dobrze przylegające aby być w stanie utrzymać kolejne warstwy.

5. Wilgotność. W porach, zagłębieniach podłoża znajduje się pewna ilość wilgotności. Przy niskiej wilgotności powietrza zachodzi proces osuszania powierzchni, cząsteczki wody maja szansę opuścić zagłębienia pików. Przy wysokiej wilgotności powietrza proces ten jest utrudniony a nawet zwiększa się zawilgocenie podłoża. Pył, kurz oraz sole zawarte w powietrzu są higroskopijne (lubią wodę) dlatego osiadając na powierzchni malowanej są powodem korozji pod powłokowej. Aplikowanie powłoki szczelnej powoduje brak możliwości odparowanie wilgoci z podłoża.

6. Czystość. Wymagany parametr podawany w specyfikacjach, kartach technicznych farb i wszelkiej dokumentacji. Dotyczy obecności na powierzchni wszelkich możliwych zanieczyszczeń, które mają zły wpływ na przyczepność powłoki. Należą do nich: rdza, zgorzelina, smary, tłuszcze, pasty polerskie, stare powłoki, topnik, żużel, sole, kurz i pył oraz silikon. Zanieczyszczenia występujące na powierzchni muszą być usunięte poprzez: zeskrobanie, śrutowanie, szlifowanie, trawienie, zmycie czy odkurzenie. Często dla uzyskania pożądanego efektu należy zastosować kilka metod czyszczenia.